Mesure de l’étanchéité des vitrines d’exposition et d’autres contenants de protection – Bulletin technique 38

Jean Tétreault et Eric Hagan

Bulletins techniques de l’ICC

L’Institut canadien de conservation (ICC), situé à Ottawa, publie périodiquement ses Bulletins techniques afin que les conservateurs et les restaurateurs d’objets culturels canadiens ainsi que les spécialistes en soin des collections du monde entier soient informés des principes et des techniques de conservation actuels. Les auteurs seront heureux de recevoir des commentaires.

Résumé

L’objectif du présent Bulletin technique est d’expliquer les avantages liés aux contenants de protection étanches à l’air pour l’exposition et la mise en réserve d’objets appartenant à des collections patrimoniales et de présenter une méthode à employer afin d’évaluer leur rendement. Les contenants de protection bien scellés offrent des seuils de tolérance plus élevés à l’environnement, ce qui permet, bien souvent, d’offrir une protection accrue aux objets vulnérables à un coût raisonnable. Ces contenants constituent une solution très efficace et durable, puisqu’ils permettent de mieux contrôler les agents de détérioration, telles l’humidité relative (HR) et l’infiltration de poussière. Un degré élevé d’étanchéité à l’air réduit la circulation de l’air vers l’intérieur et vers l’extérieur par les points de fuite et limite la diffusion de gaz à travers l’enveloppe du contenant de protection. On mesure souvent cette caractéristique de rendement par le taux de perte d’un gaz traceur, la plupart du temps du dioxyde de carbone (CO2), à partir d’un contenant de protection. Au cours de la dernière décennie, les enregistreurs de données de surveillance du CO2 sont devenus plus abordables et plus faciles à utiliser pour accomplir cette tâche. Par conséquent, il est désormais beaucoup plus facile pour la communauté du patrimoine de déterminer l’étanchéité à l’air des vitrines et d’autres contenants de protection.

Le présent Bulletin contient des protocoles détaillés permettant d’évaluer l’étanchéité à l’air des contenants de protection et de détecter les points de fuite. Les lignes directrices qui y sont fournies sont utiles pour évaluer le rendement des contenants de protection existants et comprendre ce qu’il faut demander, ou à quoi il faut s’attendre, lors de l’achat de produits tels que des vitrines d’exposition. De plus, plusieurs études de cas présentent des points de vue précieux concernant l’utilisation de valeurs liées à l’étanchéité à l’air et la justification des protocoles décrits, ainsi que diverses limites et précautions à prendre. Par exemple, un degré d’étanchéité à l’air élevé n’est pas toujours souhaitable pour la préservation des objets, en particulier lorsque des sources d’agents de détérioration se trouvent dans le contenant de protection ou y sont générées.

Auteurs

Jean Tétreault a obtenu une maîtrise en chimie analytique de l’Université de Montréal en 1989 et il travaille depuis comme scientifique principal en conservation à la Division de la conservation préventive de l’ICC. Ses principaux intérêts de recherche portent sur les polluants, les produits d’exposition et de mise en réserve, la dégradation du papier et les contrôles environnementaux passifs dans les collections. Les résultats de ses recherches ont été publiés dans diverses revues avec comité de lecture. Il a présenté plus de 100 séminaires au Canada et en Europe de l’Ouest sur des questions de conservation préventive, notamment sur l’éclairage, les directives en matière de conditions environnementales et les produits d’exposition et de mise en réserve. Jean est l’auteur du livre Polluants dans les musées et les archives : évaluation des risques, stratégies de contrôle et gestion de la préservation, publié par l’ICC en 2003. Il a également publié des Bulletins techniques traitant des revêtements, des produits utilisés en conservation et du gel de silice. Depuis 1998, il est aussi membre du Groupe de travail sur la pollution de l’air intérieur, qui organise des conférences tous les deux ans.

Eric Hagan a obtenu une maîtrise en génie mécanique et une maîtrise en conservation des œuvres d’art de l’Université Queen’s, à Kingston, en Ontario. Il a poursuivi ses recherches postuniversitaires à l’Imperial College London grâce à une bourse de recherche de la galerie Tate et obtenu un doctorat en génie mécanique en 2009 portant sur le comportement mécanique de peintures acryliques utilisées par les artistes. Il travaille depuis à l’ICC, où il est scientifique principal en conservation au sein de la Division de la conservation préventive. Ses activités de recherche récentes portent sur l’étude du comportement mécanique des matériaux d’artistes en fonction du temps, sur l’analyse des dommages causés aux structures en bois au moyen d’essais d’émission acoustique et sur des expériences de résistance à la lumière sur des teintures synthétiques anciennes. Eric fournit également des solutions de conception technique aux établissements du patrimoine canadiens, notamment des supports de contrepoids pour les Livres du Souvenir au Parlement et un boîtier à faible teneur en oxygène pour la proclamation de la Loi constitutionnelle de 1982. Plus récemment, il a étudié la consommation d’énergie d’installations patrimoniales en fonction du climat local et, pour ce faire, a employé des outils d’analyse de rendement et d’analyse comparative.

Avis de non-responsabilité : Les renseignements contenus dans le présent document s’appuient sur la compréhension actuelle des problèmes soulevés. Les lignes directrices énoncées ne garantissent pas nécessairement une protection complète dans toutes les situations ni une protection contre tous les effets néfastes possibles causés par une HR inadéquate, une température inadéquate et des niveaux inacceptables de polluants dans un musée. L’ICC n’offre aucune garantie à l’égard de toute personne ou de tout établissement qui utilise le protocole de détermination de l’étanchéité à l’air décrit dans le présent Bulletin technique. L’ICC n’assume pas non plus la responsabilité des conséquences découlant de l’utilisation des renseignements contenus dans le présent document.

Table des matières

- Liste des abréviations

- Introduction

- Agents de détérioration

- Détection des points de fuite

- Détermination de l’étanchéité à l’air par la méthode de détection des fuites par gaz traceur

- Protocole

- Méthodes de calcul de l’étanchéité à l’air

- L’étanchéité à l’air comme spécification

- Études de cas

- Étude de cas 1 : spécifier une étanchéité à l’air en fonction de l’entretien du gel de silice

- Étude de cas 2 : risque de corrosion du plomb dans une vitrine d’exposition en chêne

- Étude de cas 3 : l’effet de la température sur la teneur en CO2 à l’équilibre

- Étude de cas 4 : l’effet d’un ventilateur

- Étude de cas 5 : justification de la durée de l’essai

- Étude de cas 6 : vitrine d’exposition à compartiments multiples

- Étude de cas 7 : erreur et reproductibilité

- Remerciements

- Annexe A : Liste de contrôle de l’étanchéité à l’air

- Annexe B : Loi de Graham

- Bibliographie

Liste des abréviations

- AIC

- American Institute for Conservation

- BSI

- British Standards Institution

- HR

- humidité relative

- ICC

- Institut canadien de conservation

- IEC

- International Electrotechnical Commission

- ISO

- Organisation internationale de normalisation

- N

- étanchéité à l’air (unité : 1/jour ou jour-1)

- NPS

- National Park Service des États-Unis

- ppb

- partie par milliard (par volume)

- ppm

- partie par million (par volume)

- R2

- coefficient de détermination multiple

- TÉA

- taux d’échange d’air (unité : 1/jour ou jour-1)

Introduction

Un contenant de protection consiste en une structure qui entoure un volume précis d’espace et dans laquelle on place un ou plusieurs objets afin de les protéger contre différents agents de détérioration. Par exemple, on peut penser aux vitrines d’exposition, aux armoires de mise en réserve, aux boîtes, aux sacs en plastique et aux caisses d’expédition. L’étanchéité à l’air est l’une des principales préoccupations en matière de protection contre les agents extérieurs tels que les polluants gazeux, la poussière, les insectes et l’HR. Une mesure précise de ce paramètre permet de prévoir quelles seront les conditions environnementales à l’intérieur d’un contenant de protection et dans quelle mesure les objets seront protégés.

Les établissements du patrimoine demandent de plus en plus des contenants de protection offrant des niveaux spécifiques d’étanchéité à l’air, surtout pour les vitrines d’exposition, et exigent des preuves de leur rendement. Parallèlement, les appareils de surveillance des conditions environnementales sont devenus plus courants et plus abordables pour la communauté muséale. Ainsi, le personnel des musées peut vérifier par lui-même si des améliorations sont nécessaires et peut aussi confirmer si les nouvelles vitrines répondent aux spécifications établies quant à l’étanchéité à l’air.

L’objectif de ce Bulletin technique est de fournir une vue d’ensemble des avantages qu’offrent les contenants de protection étanches à l’air pour l’exposition et la mise en réserve d’objets issus de collections patrimoniales et de présenter une méthode pour évaluer leur rendement. Ce Bulletin contient des descriptions des approches courantes servant à mesurer l’étanchéité à l’air ainsi que des outils employés pour localiser les points de fuite. Il fournit également des exemples clairs de facteurs ayant une incidence sur l’étanchéité à l’air. L’accent est mis sur la méthode de quantification de l’étanchéité à l’air à partir de la diminution de la concentration d’un gaz traceur, dans ce cas-ci le CO2, dont on se sert pour calculer le taux d’échange d’air dans un contenant.

Mécanismes de fuite

Essentiellement, les mécanismes de fuite typiques se divisent en deux catégories :

- le débit d’air (transportant des gaz ou des petites particules) entrant et sortant du contenant de protection en raison des écarts de pression d’air;

- la diffusion de gaz à l’intérieur et à l’extérieur du contenant de protection à travers les matériaux de fabrication ou l’air immobile dans les interstices, les trous ou les coutures.

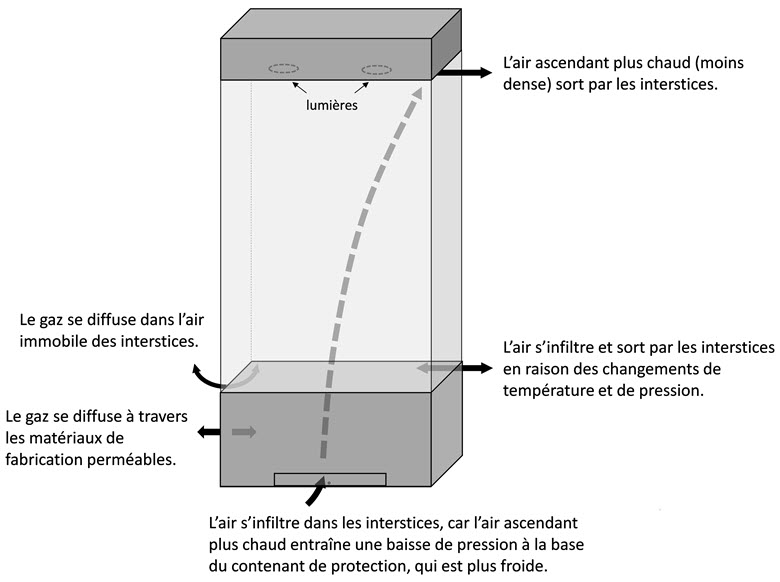

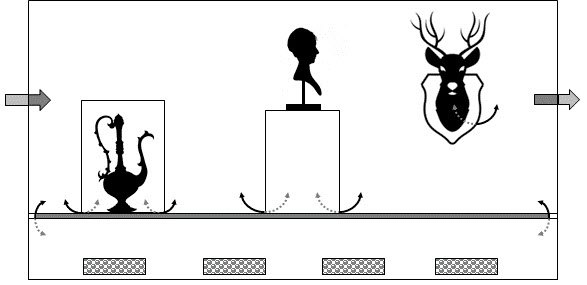

La figure 1 illustre ces processus pour une vitrine d’exposition :

© Gouvernement du Canada, Institut canadien de conservation. 132731-0002

Figure 1. Illustration des mécanismes de fuite typiques des vitrines d’exposition : transport de vapeur, de gaz ou de poussière par le débit d’air à travers les interstices et diffusion de gaz à travers les matériaux de fabrication ou l’air immobile dans les petits interstices. Une vitrine d’exposition théorique est représentée; celle-ci comprend une base en bois avec accès pour le sorbant, un vitrage en verre et un compartiment d’éclairage dans la partie supérieure.

Le premier processus, qui fait intervenir un débit d’air, peut être le résultat de changements dans la pression atmosphérique qui font que la pression à l’intérieur du contenant de protection est inférieure ou supérieure à celle de la pièce. Ce phénomène engendre des forces qui poussent l’air à l’intérieur et à l’extérieur du contenant de protection par les interstices, transportant avec lui des gaz ou de petites particules (comme de la vapeur d’eau, des polluants ou de la poussière).

Un petit écart de pression peut également se produire si la température à l’intérieur de la vitrine n’est pas la même que dans la pièce. Par exemple, pendant les heures d’ouverture d’une exposition, l’éclairage peut entraîner une hausse de la température (poussant ainsi l’air vers l’extérieur, par expansion), alors que la température retournera à la normale pendant les heures de fermeture (attirant l’air vers l’intérieur). De même, les variations diurnes de la température dans la pièce peuvent entraîner un écart entre la pression dans le contenant de protection et celle dans la pièce même.

La présence d’un gradient de température à l’intérieur d’une vitrine d’exposition peut également provoquer des fuites d’air en raison de son effet sur la densité et la pression de l’air. Ce phénomène, communément appelé « effet cheminée », peut se produire dans des contenants de protection de grande taille, où l’air chaud moins dense s’élève et entraîne une diminution de la pression à la base du contenant. Cette pression plus faible attire l’air plus frais à travers les interstices autour de la base, tandis que l’air plus chaud sort par les interstices qui se trouvent au sommet. L’humidité est également un facteur dans ce mécanisme de fuite, car l’air humide est plus léger (moins dense) que l’air sec.

Le second processus, qui fait intervenir la diffusion de gaz à travers l’air immobile et les matériaux de fabrication, est généralement plus lent, en particulier à travers les solides. Le taux de transfert à travers les matériaux de fabrication dépend du type et de l’épaisseur du matériau solide, du type de gaz pénétrant ainsi que du gradient de concentration à travers l’enveloppe. La diffusivité d’un gaz particulier à travers un matériau est exprimée par un coefficient de diffusion, qui est déterminé expérimentalement à partir de méthodes d’essai standards. Le présent document n’a pas pour objet d’examiner en détail les mathématiques et la physique de la perméabilité et de la diffusion. Toutefois, certains coefficients de diffusion publiés pour la transmission de la vapeur d’eau à travers des matériaux de fabrication courants sont présentés après conversion en unités et selon une échelle similaires (m2/s × 10-12) :

- Membrane d’acrylique [poly(méthacrylate de méthyle)] de 0,12 à 0,21 mm d’épaisseur : 1,1 à 1,8 et plus, comme l’a étudié Roussis (1983) et décrit comme étant plus complexe que la simple diffusion en raison de la relaxation du polymère sur de grandes échelles de temps.

- Contreplaqué de hêtre de 25 mm d’épaisseur : 51,6 (Sonderegger, 2009).

- Panneau de fibre à densité moyenne de 25 mm d’épaisseur : 283 (Sonderegger, 2009).

- Panneau de fibre à densité moyenne mélaminé de 25 mm d’épaisseur : 44,7 (Sonderegger, 2009).

Il ressort clairement de la liste ci-dessus que les produits en bois non traités diffusent la vapeur d’eau beaucoup plus rapidement que les vitrages acryliques à une épaisseur donnée. Pour connaître les coefficients de diffusion en fonction de l’essence de bois, de la direction du grain, de la teneur en humidité et même de la section de l’arbre (par exemple, aubier par opposition au bois de cœur), consulter Choong (1968). Il convient de noter que l’ajout d’un revêtement peut également influencer le transfert global de la vapeur d’eau, et que ce dernier variera considérablement selon le produit (Yaseen, 1978).

En résumé, l’étanchéité d’un contenant de protection dépend souvent d’un scénario complexe mettant en jeu un mélange de mécanismes, et un essai d’étanchéité à l’air doit être effectué pour quantifier et analyser l’effet net. Pour en savoir plus sur ces processus de fuite, consulter Padfield (1966) et Michalski (1994).

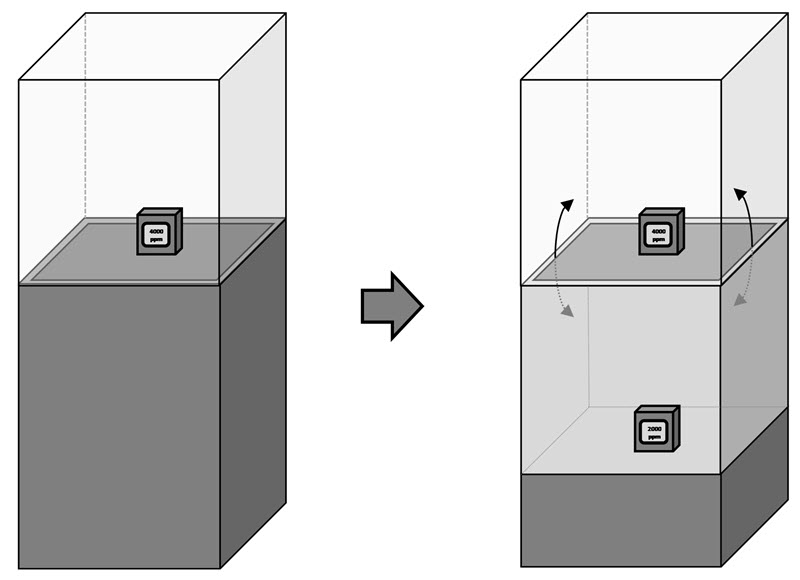

Étanchéité à l’air

Dans le contexte du présent Bulletin, l’étanchéité à l’air est définie comme la résistance au transfert de gaz par les trous ou les interstices d’un contenant de protection ainsi qu’à la diffusion de gaz à travers l’enveloppe du contenant. Pour quantifier le tout, l’étanchéité à l’air ou le taux d’échange d’air est défini comme le nombre de fois où l’air est remplacé dans un contenant chaque heure ou chaque jour, et s’exprime à l’aide des unités 1/heure (hr-1) et 1/jour (jour-1), respectivement. On détermine généralement cette valeur en mesurant la diminution de la concentration d’un gaz traceur dans un contenant de protection, et elle s’exprime en jours puisqu’une telle fuite est généralement assez lente. Une étanchéité à l’air de 1 par jour signifie que, chaque jour, un volume d’air extérieur égal au volume du contenant pénètre dans ce dernier et qu’un volume d’air équivalent en sort (figure 2).

© Gouvernement du Canada, Institut canadien de conservation. 132731-0004

Figure 2. Schéma représentant un échange d’air par jour. Un volume d’air équivalent au volume du contenant de protection entre et sort de ce dernier chaque jour.

Une autre façon d’exprimer l’étanchéité à l’air est de parler d’un échange d’air tous les X jours. Par exemple, pour un contenant, on peut observer un échange d’air tous les 2 jours, ce qui équivaut à 0,5/jour. Le taux de fuite, les changements d’air par jour et le nombre de changements de volumes d’air par jour sont des synonymes d’étanchéité à l’air. Il peut y avoir de la confusion en raison de la terminologie variée. Une amélioration de l’étanchéité à l’air se traduit par une diminution du taux d’échange d’air et vice versa. De manière générale, on utilise l’expression « étanchéité à l’air » tout au long de ce texte. Cependant, lorsque l’on fait référence à la notion de taux croissant ou décroissant, on utilise plutôt l’expression « taux d’échange d’air ».

Gaz traceur

Un gaz traceur est un gaz servant à détecter les points de fuite ou à quantifier l’étanchéité à l’air des contenants de protection. Le gaz traceur employé doit être sans danger pour la santé humaine aux concentrations utilisées pour l’application. Idéalement, il ne doit pas interagir avec les objets dans le contenant de protection et les matériaux de ce dernier ni être adsorbé. Sa présence dans l’environnement immédiat doit être très faible par rapport à la concentration utilisée pour l’essai.

Les gaz traceurs utilisés dans un contexte muséal comprennent le CO2, l’oxyde nitreux (N2O), le fluorocarbone, l’hexafluorure de soufre (SF6), l’hélium (He) et l’hydrogène (H2). Il faut consulter la fiche de données de sécurité de la cartouche de gaz employée, en particulier si des quantités plus importantes que ce qui est typiquement utilisé sont nécessaires. L’instrument de détection de gaz devrait être facilement accessible et simple à utiliser, en plus d’avoir une réponse de mesure rapide.

En ce qui concerne les changements climatiques, le CO2 est un gaz à effet de serre et est généralement un sous-produit de l’extraction pétrolière. Le CO2 a un potentiel de réchauffement global de 1 (valeur de référence), tandis que les effets du N2O et du SF6 sont bien plus importants, puisque ceux-ci ont un potentiel de 298 et de 22 800, respectivement (Solomon et coll., 2007). En pratique, l’utilisation du CO2 dans le contexte de la mesure de l’étanchéité à l’air a peu d’effets sur les changements climatiques, puisqu’une personne moyenne libère environ 900 g de CO2 tous les jours (LeMone, 2008) et qu’un contenant de protection de 1 m3 renfermant une concentration de 5 000 ppm ne contient que 9 g de CO2.

On utilise parfois de la vapeur d’eau pour déterminer l’étanchéité à l’air d’un contenant. Bien que la vapeur d’eau puisse donner une estimation de l’étanchéité à l’air d’un contenant de protection, les résultats sont fortement influencés par la sorption d’humidité des matériaux hygroscopiques à l’intérieur du contenant (Daniel et Maekawa, 1992; Calver et coll., 2005).

Dans certains contenants de protection spéciaux, comme une vitrine offrant un milieu anoxique (c’est-à-dire sans oxygène), on utilise de l’oxygène ou de l’hélium comme gaz traceur (Smith et coll., 2016; Robinson, 2011). Le contenant de protection est rempli d’azote ou d’hélium, puis scellé. L’appareil de mesure indique si la concentration du gaz traceur augmente (entrée d’oxygène) ou diminue (sortie d’hélium).

Un essai de pression à l’air avec un manomètre peut également servir à déterminer l’étanchéité à l’air, mais il s’agit d’une méthode beaucoup moins courante. On utilise le manomètre pour surveiller la diminution de la pression initialement établie alors que l’air s’échappe du contenant de protection et retourne à la pression normale de la pièce. Il est important de faire un essai à la fois à une pression accrue et à une pression réduite, car les joints à compression n’agissent pas de la même façon dans les deux cas. Perino (2018) fournit des renseignements supplémentaires concernant cette technique.

Agents de détérioration

Les contenants de protection très étanches présentent de nombreux avantages. Ils peuvent prévenir ou, du moins, réduire les effets des différents agents de détérioration. Ils peuvent aussi permettre de créer un environnement adéquat à faible coût si l’environnement dans une pièce n’est pas suffisamment contrôlé. Cependant, dans certains contextes, des vitrines très étanches à l’air peuvent provoquer des effets indésirables. Dans cette section, on aborde les effets de l’étanchéité à l’air sur certains agents de détérioration.

Humidité relative

Parfois, il est plus pratique de contrôler passivement l’HR dans un ou plusieurs contenants de protection plutôt que dans l’ensemble d’une pièce. Le contrôle passif de l’HR se fait généralement à l’aide d’un sorbant d’humidité tel que le gel de silice. Un contenant de protection étanche à l’air permet d’optimiser le contrôle de l’HR avec un minimum d’effort, puisqu’il nécessite moins de sorbant et que ce dernier doit être remplacé moins fréquemment pour maintenir les niveaux d’HR souhaités. Le contrôle interne de l’HR sert à réduire au minimum les fluctuations de l’HR ou à maintenir, dans le contenant de protection, un taux d’HR en particulier qui est inférieur ou supérieur à celui de la pièce.

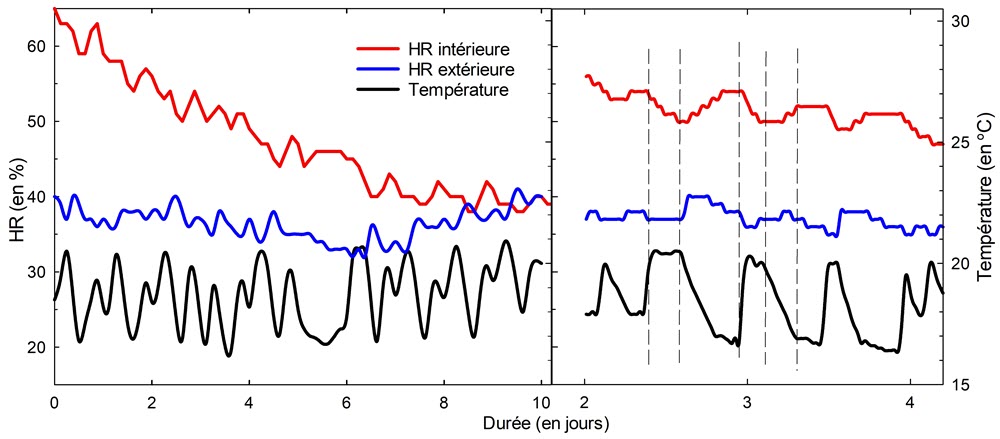

Par exemple, la figure 3 décrit une tendance de l’HR et de la température à l’intérieur et à l’extérieur d’une vitrine d’exposition ayant une étanchéité à l’air de 0,44/jour. À gauche, on voit la tendance pendant la période du 1er au 11 mars 2021, sans sorbant d’humidité. Il faut environ neuf jours pour que l’HR à l’intérieur de la vitrine atteigne le même niveau que celui de la pièce. Il faudra moins de temps si la vitrine est moins étanche. À droite, on voit la tendance pour une plage de jours étroite : lorsque la température extérieure fluctue, l’HR de la pièce fluctue en sens inverse avec un certain retard, tout comme l’HR de la vitrine, qui fluctue toutefois avec un retard un peu plus long. Un cycle de fluctuation est apparent entre le quatrième et le cinquième jour. Pour la même période, les courbes des graphiques peuvent sembler différentes, puisque le taux d’échantillonnage est différent. Le taux est de toutes les 3 heures à gauche et de toutes les 30 minutes à droite.

Il existe également des systèmes de contrôle actif de l’HR pour les contenants de protection, et ceux-ci fonctionnent mieux avec des vitrines relativement bien étanches.

© Gouvernement du Canada, Institut canadien de conservation. 132731-0006

Figure 3. Évolution de l’HR et de la température à l’intérieur et à l’extérieur d’une vitrine d’exposition ayant une étanchéité à l’air de 0,44/jour.

L’équation 1 montre la relation entre la quantité de sorbant d’humidité nécessaire pour contrôler l’HR dans le contenant de protection et l’étanchéité à l’air ainsi que plusieurs autres paramètres. L’équation a été vérifiée par Thickett et coll. (2007) et Thickett (2018). Des renseignements détaillés sur l’utilisation de cette équation figurent dans le Bulletin technique 33 Gel de silice : contrôle passif de l’humidité relative.

Équation 1 :

Où

Q = quantité recommandée de sorbant sec (en kg)

Ceq = concentration de la vapeur d’eau au point d’équilibre (en g/m3)

D = différence (en valeur décimale) entre l’HR à l’extérieur du contenant de protection et l’HR ciblée à l’intérieur (sans unité)

V = volume net d’air dans le contenant de protection (en m3)

N = étanchéité à l’air (1/jour)

tmin = nombre minimal de jours pendant lesquels la plage d’HR ciblée doit être maintenue (en jours)

MH = réservoir d’humidité donné du sorbant, y compris l’effet de l’hystérésis (g/kg pour une variation de l’HR de 1 %)

F = plage ciblée de variation de l’HR (en %)

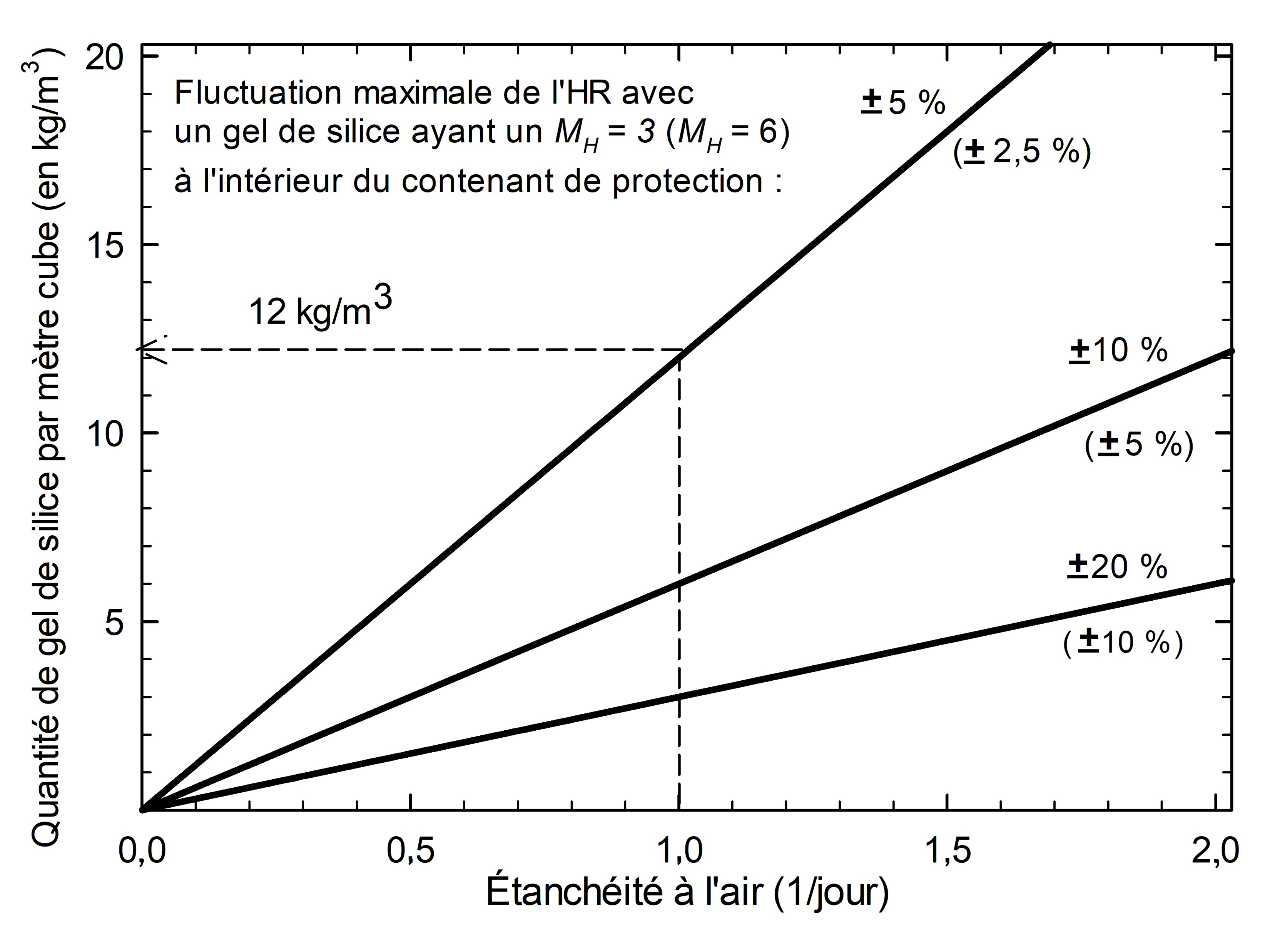

La figure 4 montre un exemple de relation entre la quantité de sorbant d’humidité et l’étanchéité à l’air. Il est évident que les vitrines d’exposition très étanches à l’air nécessitent une quantité moindre de sorbant d’humidité pour maintenir la plage ciblée d’HR et que le sorbant doit être conditionné moins souvent.

© Gouvernement du Canada, Institut canadien de conservation. 132731-0008

Figure 4. Quantité de gel de silice nécessaire pour maintenir des conditions stables d’HR au cours d’un cycle annuel selon l’équation 1. Les trois lignes diagonales représentent des plages acceptables de fluctuation de l’humidité dans la vitrine d’exposition.

Description de la figure 4

Le graphique montre la relation entre la quantité de sorbant d’humidité (l’axe des y est la quantité de gel de silice par mètre cube [kg/m3]) et l’étanchéité à l’air avec différentes fluctuations d’HR cibles. L’axe des x correspond à une étanchéité à l’air de 1/jour. Si le gel de silice a un réservoir d’humidité donné de 3 g/kg pour une variation de l’HR de 1 %, le contenant de protection aura besoin de 1,12 kg/m3 pour maintenir les variations d’HR à ±5 %; de 2,6 kg/m3 pour maintenir les variations d’HR à ±10 %; et de 3,3 kg/m3 pour maintenir les variations d’HR à ±20 %. Avec un gel de silice ayant un réservoir d’humidité donné de 6 g/kg pour une variation d’HR de 1 %, toutes les variations d’HR sont réduites de moitié.

Les tendances illustrées à la figure 4 ont été établies à partir des suppositions suivantes :

- le contenant de protection contient du gel de silice ordinaire (type A) ayant un MH = 3 (les valeurs entre parenthèses sont fondées sur un gel de silice à haut rendement ayant un MH = 6);

- l’HR à l’extérieur du contenant de protection est comprise entre 30 % et 70 %, avec une fluctuation maximale de ±20 %;

- l’HR à l’intérieur du contenant de protection est maintenue à 50 % dans une plage F.

Le graphique montre qu’avec une étanchéité à l’air de 1,0/jour, la quantité de sorbant nécessaire est de 12 kg/m3 si la fluctuation maximale de l’HR tolérée est de ±5 %. Si le taux d’échange d’air est réduit à 0,5/jour, seuls 6 kg/m3 sont nécessaires.

Dans certaines circonstances, il peut y avoir une HR élevée non souhaitée dans des contenants de protection étanches à l’air. Il peut s’agir d’un microenvironnement (par exemple, en raison d’un gradient de température) pouvant être favorable à la croissance de moisissures et aux réactions chimiques. Les quatre précautions suivantes permettront d’éviter ce scénario :

- Éviter les fluctuations de température de plus de 5 °C dans la pièce.

- Éviter que le contenant de protection soit en contact avec un mur froid.

- Éviter de stocker des objets humides dans le contenant de protection.

- Éviter de placer des objets dans le contenant de protection lors de périodes où l’HR est élevée (≥ 75 %).

Des exemples d’utilisation de l’étanchéité à l’air pour optimiser le rendement des gels de silice sont présentés sous Étude de cas 1 : spécifier une étanchéité à l’air en fonction de l’entretien du gel de silice.

Polluants

L’étanchéité à l’air des contenants de protection peut être un avantage ou un inconvénient pour le contrôle des polluants gazeux et particulaires, en fonction, principalement, de l’endroit où se trouve la source. Les polluants extérieurs et les polluants générés dans le bâtiment par les matériaux ou les activités humaines peuvent s’infiltrer dans les contenants de protection. Les contenants de protection étanches à l’air peuvent bloquer ou, à tout le moins, réduire de telles infiltrations.

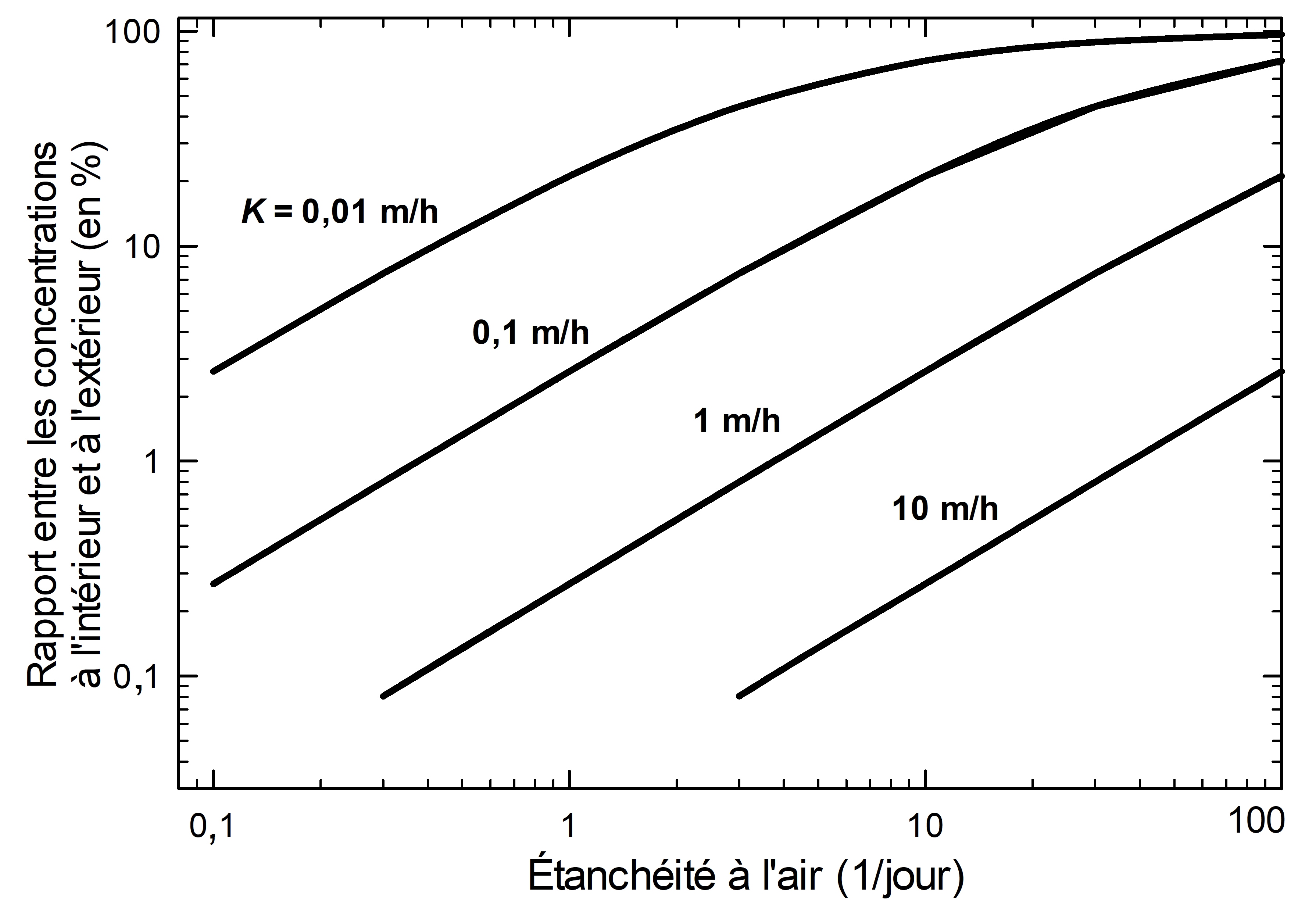

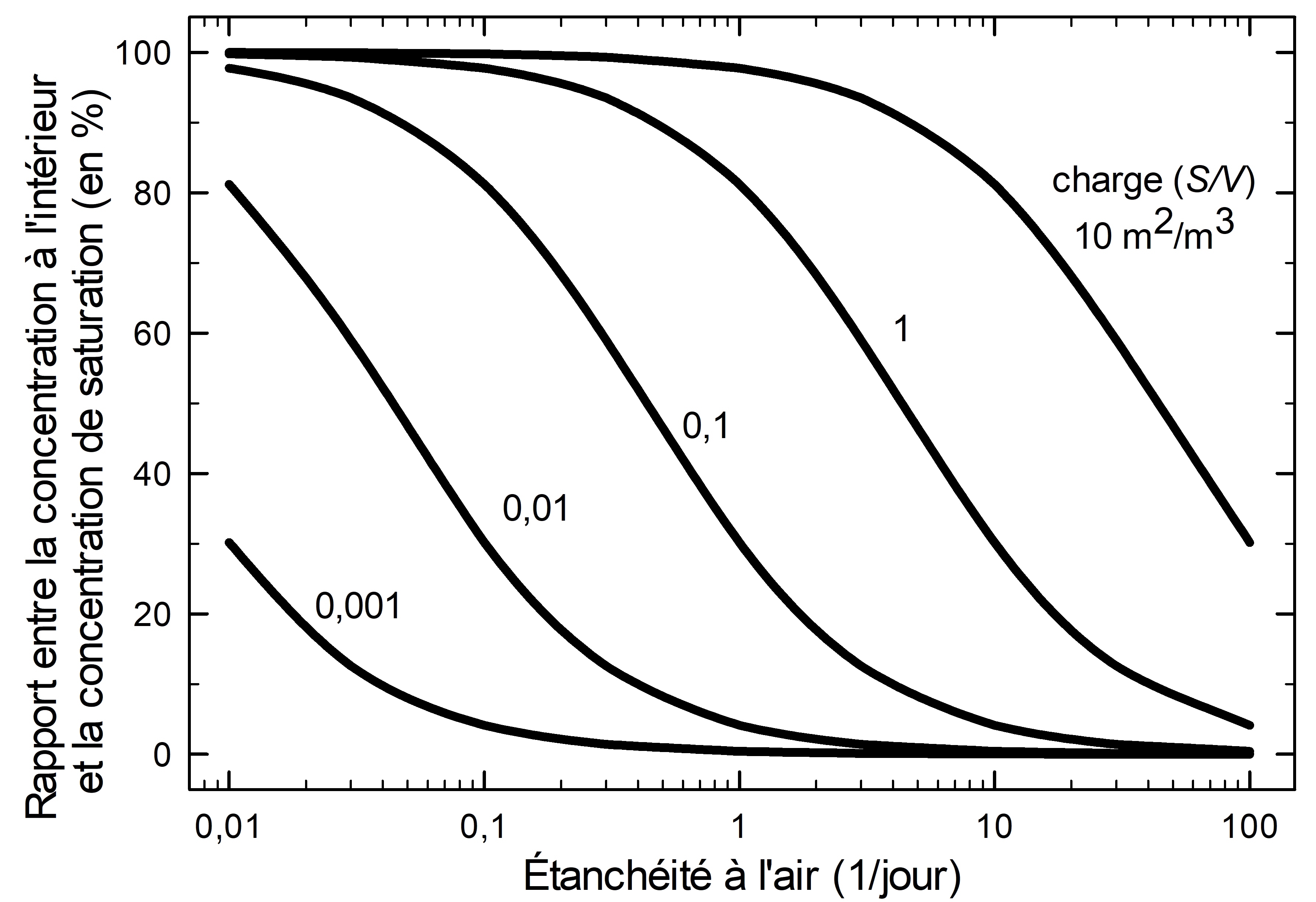

L’équation 2 montre comment l’étanchéité à l’air influence le rapport entre les concentrations d’un gaz à l’intérieur et à l’extérieur (Weschler et coll., 1989). Cette relation est également illustrée graphiquement à la figure 5. Il convient de noter que l’équation exclut la génération de polluants à l’intérieur du contenant de protection.

Équation 2 :

Où

Cin = concentration à l’intérieur (en µg/m3)

Cex = concentration à l’extérieur (en µg/m3)

K = coefficient de transfert de masse (absorption) [en m/h]

N = étanchéité à l’air (1/jour)

S = surface du matériau (en m2)

V = volume net d’air dans le contenant de protection (en m3)

© Gouvernement du Canada, Institut canadien de conservation. 132731-0010

Figure 5. Rapport entre la concentration à l’intérieur et celle à l’extérieur d’un composé volatil en fonction de l’étanchéité du contenant de protection et de différents coefficients de transfert de masse (K).

Description de la figure 5

Le graphique montre la relation entre le rapport des concentrations à l’intérieur et à l’extérieur (axe des y) et l’étanchéité à l’air de la vitrine d’exposition (l’axe des x représente une étanchéité à l’air de 1/jour) avec des matériaux ayant différents coefficients de transfert de masse (absorption). Pour un coefficient de transfert de masse donné, une réduction de la valeur de l’étanchéité à l’air donne un rapport de concentration plus faible. Le rapport se réduit davantage avec des charges plus faibles.

Lorsque le taux d’échange d’air diminue (l’étanchéité à l’air s’améliore), le rapport entre la concentration à l’intérieur et la concentration à l’extérieur diminue. Les infiltrations sont alors moins importantes, ce qui entraîne une concentration à l’intérieur plus faible. L’absorptivité des matériaux dans le contenant de protection, également appelée « coefficient de transfert de masse » ou « vitesse de dépôt », a une incidence sur la concentration à l’intérieur. Plus l’absorptivité est élevée, plus la concentration à l’intérieur est faible. Les vitesses de dépôt pour différents systèmes polluant-matériau sont compilées dans Tétreault (2003, p. 140).

Le dépôt de poussière dans un contenant de protection dépend également de l’étanchéité à l’air. La poussière peut être formée de divers composés allant de minuscules particules de matériaux brûlés à de lourdes peluches de tissu ou à des squames humaines, comme le montre la figure 6. D’après les données expérimentales de Thickett (2018), le rapport de dépôt de poussière à l’intérieur et à l’extérieur en pourcentage (%) est directement proportionnel à l’étanchéité à l’air : le taux d’échange d’air (1/jour) multiplié par un facteur de 24. Cette relation est valable pour des poussières ayant un diamètre aérodynamique de 20 µm à 200 µm dans la plage d’étanchéité à l’air de 0 à 2 par jour avec un écart type de 20 %. Un contenant de protection ayant un taux d’échange d’air de 1/jour présente un rapport de dépôt de poussières grossières à l’intérieur et à l’extérieur de 24 %, ce qui signifie que la vitesse de dépôt à l’intérieur du contenant de protection est environ quatre fois plus lente qu’à l’extérieur. Ce facteur représente la réduction de particules de poussière principalement de grande taille, comme celles que génèrent les humains à partir de leurs vêtements, les squames d’animaux domestiques, certaines spores de champignons et la poussière de ciment. L’infiltration de poussières d’un diamètre bien inférieur à 20 µm devrait se comporter davantage comme un gaz. Les particules supérieures à 200 µm ont un temps de suspension dans l’air court et ne peuvent s’infiltrer dans un contenant de protection que si elles sont générées à proximité immédiate, par exemple dans des galeries très achalandées.

© Gouvernement du Canada, Institut canadien de conservation. 132731-0012

Figure 6. Distribution de la poussière. L’épaisseur d’une carte de crédit et d’une feuille standard de papier d’imprimante est indiquée à titre de référence.

Description de la figure 6

Le graphique compare les tailles de diverses particules de polluants mesurant de 0,0001 µm à 1 000 µm. Les molécules de gaz sont celles dont la taille est la plus petite, soit entre 0,0003 µm et 0,003 µm. Les molécules produites par la combustion d’essence et de diesel ont une taille oscillant entre 0,003 µm et 0,3 µm. Les particules de noir de carbone (suie) ont une taille oscillant entre 0,01 µm et 0,5 µm. Les particules de fumée de tabac ont une taille oscillant entre 0,01 µm et 1 µm. Les particules de sel de mer et de chlorure ont une taille oscillant entre 0,01 µm et 2 µm. Les composés de nitrate et de sulfate ont une taille oscillant entre 0,02 µm et 0,7 µm. Les particules de fumée d’huile ont une taille oscillant entre 0,03 µm et 1 µm. Les particules de poussière de métal ont une taille oscillant entre 0,5 µm et 100 µm. Les spores de champignons ont une taille oscillant entre 1 µm et 200 µm. Les squames d’animaux domestiques ont une taille oscillant entre 2 µm et 10 µm. Les poussières de ciment ont une taille oscillant entre 3 µm et 100 µm. Les peluches de tissu et les squames humaines ont environ la même taille de particules, soit entre 10 µm et 1 000 µm. Les poussières visibles à l’œil nu ont une taille de 50 µm ou plus. Une carte de crédit a une épaisseur de 760 µm, alors qu’une feuille de papier d’imprimante standard a une épaisseur oscillant entre 70 µm et 100 µm. Les insectes ont besoin d’un interstice de 330 µm et plus pour pouvoir pénétrer dans un contenant.

Auparavant, on mettait l’accent sur la prévention de l’infiltration de polluants provenant de l’extérieur ou de l’intérieur du bâtiment dans les contenants de protection. Lorsque les contenants de protection, comme les vitrines d’exposition, sont devenus plus étanches à l’air, de nouveaux problèmes sont apparus en raison de la génération de polluants à l’intérieur des contenants mêmes. Cela se produit lorsque les concentrations de polluants augmentent en raison d’un taux d’émission plus rapide que leur exfiltration.

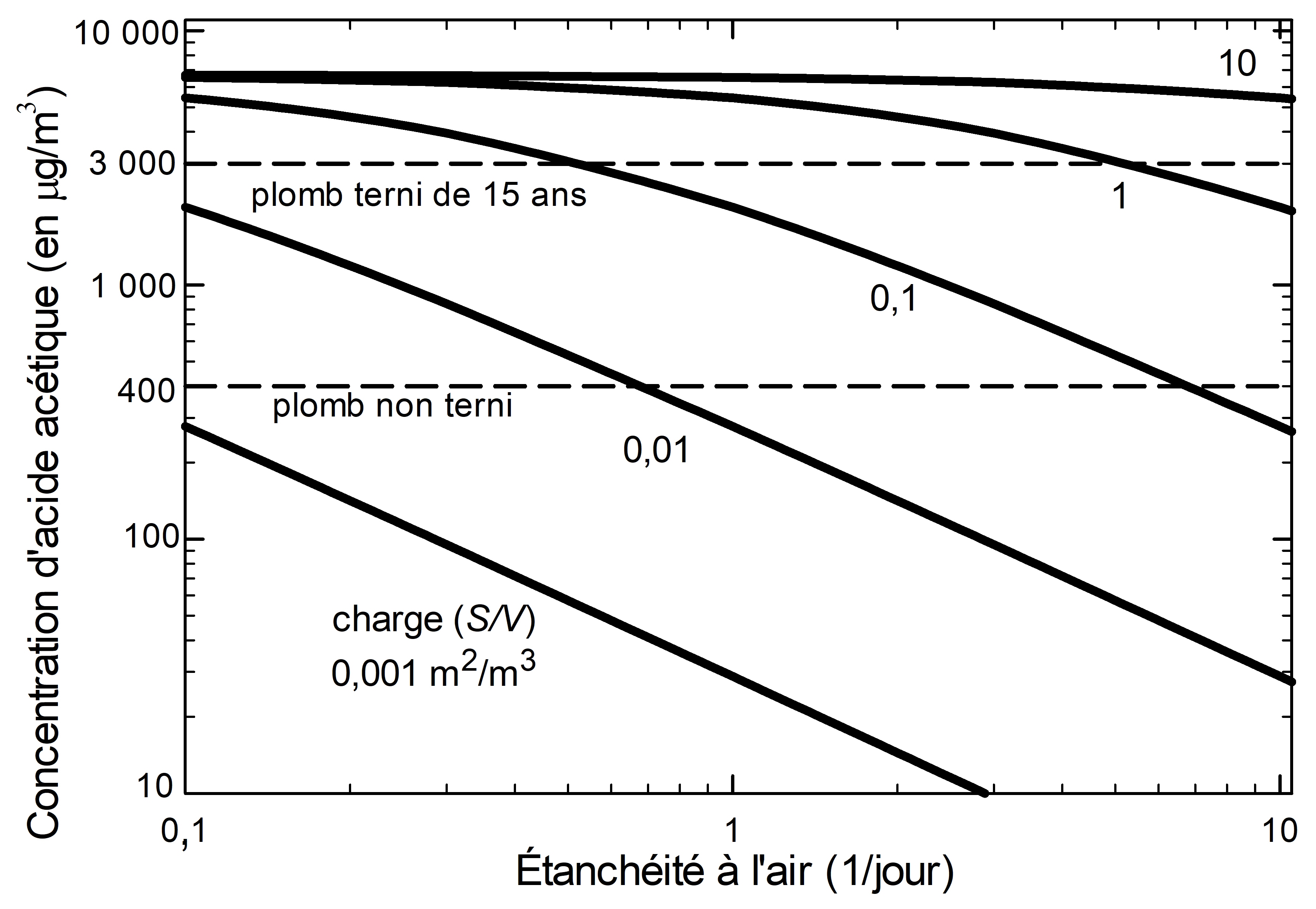

L’équation 3 montre comment l’étanchéité à l’air influence le rapport entre la concentration à l’intérieur et la concentration de saturation (Meyer et Hermanns, 1985). La figure 7 illustre cette relation.

Équation 3 :

Où

Cin = concentration à l’intérieur (en µg/m3)

Csat = concentration à l’intérieur saturée (en µg/m3)

K = coefficient de transfert de masse (émission) [en m/h]

N = étanchéité à l’air (1/jour)

S = surface du matériau (en m2)

V = volume net d’air dans le contenant de protection (en m3)

© Gouvernement du Canada, Institut canadien de conservation. 132731-0014

Figure 7. Rapport entre la concentration à l’intérieur et la concentration de saturation d’un composé volatil émis par un produit à l’intérieur d’un contenant de protection en fonction de l’étanchéité à l’air et de différentes charges.

Description de la figure 7

Le graphique montre la relation entre la concentration à l’intérieur et la concentration de saturation (axe des y) et l’étanchéité à l’air (l’axe des x représente une étanchéité à l’air de 1/jour) avec différentes charges. Pour une charge donnée, une augmentation de la valeur de l’étanchéité à l’air donne un rapport plus petit. Si les charges sont plus faibles, le rapport sera d’autant plus réduit.

Le scénario utilisé pour le graphique est fondé sur un composé volatil émis par un produit dans un contenant de protection. Le coefficient de transfert de masse utilisé est de 0,18 m/h, et il a été calculé à partir de l’émission d’acide acétique par le chêne. La concentration de saturation est la concentration maximale qu’un composé volatil peut atteindre dans un contenant de protection absolument étanche à l’air sans aucun matériau de sorption. Lorsque le taux d’échange d’air diminue, le rapport de concentration augmente et, par conséquent, la concentration à l’intérieur augmente également.

La concentration à l’intérieur est aussi influencée par la charge de la source. La charge est le rapport entre la surface émissive et le volume net du contenant de protection. Pour une étanchéité à l’air fixe, un coefficient de transfert de masse élevé (ou un matériau très émissif) pousse la concentration à l’intérieur vers la concentration de saturation. Un exemple de l’utilisation de l’équation 3 se trouve dans Étude de cas 2 : risque de corrosion du plomb dans une vitrine d’exposition en chêne.

Les concentrations élevées de divers gaz émis par les matériaux des contenants de protection ou des objets mêmes peuvent constituer une menace pour les objets (y compris ceux qui émettent des gaz). Cependant, de nombreux gaz sont inoffensifs et certains d’entre eux peuvent même offrir une légère protection aux objets. Des recherches liées à la conservation du poly(chlorure de vinyle) souple montrent comment un flux d’air autour des objets fabriqués dans ce matériau peut avoir une incidence sur le plastifiant à la surface (King et coll., 2020). D’autres études sont nécessaires pour comprendre les effets de divers gaz sur les matériaux dans les contenants de protection. Dans le cas des matériaux qui émettent une grande quantité de gaz, il est souvent préférable de retirer les matériaux problématiques ou les objets sensibles du contenant de protection. Sinon, il faut modifier le contenant de protection de manière à accroître l’exfiltration naturelle ou à le ventiler activement. Il est préférable de choisir des matériaux qui sont généralement acceptés en conservation ou qui ont été testés pour confirmer leur faible réactivité (Tétreault, 2017).

Dans les utilisations qui concernent strictement les polluants, pour atteindre le niveau optimal d’étanchéité à l’air, il faut prendre en compte les effets des polluants infiltrés ainsi que ceux générés à l’intérieur du contenant de protection. L’équation 3, combinée à la connaissance de l’étanchéité à l’air d’un contenant de protection, permet de prédire le niveau de polluants dans ce contenant. Il est possible de trouver des renseignements à propos du risque que posent ces niveaux de polluants à l’égard de différents objets dans Tétreault (2003, p. 110 à 134) et Tétreault (2021).

Dans certaines situations, l’oxygène est un agent indésirable et est classé comme un polluant en raison de sa capacité à provoquer des dommages chimiques. En de rares occasions, on préconise l’utilisation d’un contenant de protection très étanche à l’air (par exemple, pour la conservation d’objets très importants ou très sensibles à l’oxygène, comme le caoutchouc naturel). Un microenvironnement anoxique empêche l’oxydation des objets. En général, l’oxygène est évacué à l’aide d’un gaz inerte, comme l’azote, et un absorbant d’oxygène est placé dans le contenant de protection (Daniel et Lambert, 1993). Le rendement et la durée de vie de l’environnement à faible teneur en oxygène dépendent de l’étanchéité à l’air et de la quantité d’absorbant utilisée (même si le terme « absorbant » est couramment utilisé ici, l’oxygène est éliminé au moyen de réactions chimiques). De manière générale, les contenants de protection anoxiques offrent une grande protection; cependant, certains matériaux peuvent se détériorer plus rapidement ou différemment dans des microenvironnements anoxiques. Beltran et coll. (2012) ont quantifié certaines exceptions en ce qui concerne l’exposition à la lumière dans des conditions où la teneur en oxygène est faible.

Incendie

Un contenant de protection étanche à l’air combustible peut offrir une protection limitée contre un incendie direct; cependant, il peut prévenir des dommages importants lors d’un petit incendie en ralentissant l’infiltration de la fumée (consulter Polluants). Les transferts de chaleur à travers les contenants de protection vitrés peuvent poser problème (consulter Lumière et température). Les contenants de protection étanches à l’air réduisent également les effets de l’eau en cas d’intervention visant à éteindre un incendie.

Lumière et température

La lumière directe du soleil ou les sources de lumière artificielle très brillantes à proximité peuvent entraîner une forte hausse de la température, ce qui est indésirable dans une vitrine d’exposition en raison de l’effet de serre. De nombreux types de matériaux et d’objets dans les vitrines d’exposition peuvent absorber le rayonnement des sources lumineuses, en particulier ceux qui ont des surfaces sombres. Ils peuvent faire monter la température à l’intérieur des vitrines en réémettant des radiations à longueur d’onde inférieure (notamment infrarouges) et par conduction également. Cela peut être un problème si le niveau de lumière est élevé. Les vitrines d’exposition qui ne sont pas étanches peuvent permettre à une partie de l’air chaud de se dissiper.

Les fluctuations de température ont également une incidence sur l’étanchéité à l’air (Holmberg et Kippes, 2003; Thickett et coll., 2005; Watts et coll., 2007), car elles provoquent un écart de pression (ou de densité de l’air) et ont des répercussions sur la capacité de sorption des matériaux dans le contenant de protection, ce qui entraîne des perturbations du taux d’échange d’air. Pour en savoir plus, consulter Étude de cas 3 : l’effet de la température sur la teneur en CO2 à l’équilibre.

Insectes

Un contenant de protection étanche à l’air empêche l’infiltration d’insectes. Il a été constaté que les insectes ne peuvent pénétrer dans les interstices de moins de 330 µm (Strang, 2012, p. 145). Si des insectes se trouvent déjà à l’intérieur d’un contenant de protection bien étanche, ils peuvent endommager les objets qui s’y trouvent, mais leur confinement protégera les autres objets de la collection. On peut également utiliser une vitrine très étanche à l’air et à faible teneur en oxygène pour éradiquer tout insecte se trouvant dans les objets (Maekawa et Kerstin, 2003).

Eau

Un contenant de protection bien étanche peut aussi empêcher l’infiltration d’eau par le bas en cas d’inondation, par le haut en cas de dégât d’eau et par le côté en cas d’éclatement d’un tuyau ou de déversement de liquide par des vandales ou des invités lors d’événements spéciaux. On recommande de s’assurer que les contenants de protection sont à au moins 10 cm du sol. On évitera ainsi l’infiltration d’eau lors de la plupart des petites inondations. Certains musées peuvent être intéressés par des contenants offrant une protection contre l’égouttement de l’eau, par exemple les contenants qui réussissent un essai d’égouttement de l’eau de 30 minutes (Underwriters Laboratories, 2015).

Vandalisme et vol

L’absence d’interstices évidents dans les vitrines d’exposition peut atténuer le risque de vandalisme ou de vol.

Détection des points de fuite

Un simple examen visuel peut permettre de détecter les principaux points de fuite qu’il faut colmater pour améliorer le rendement d’une vitrine d’exposition. Durant ce processus, on peut utiliser un morceau de papier ou une carte de crédit (ou l’équivalent) pour repérer les interstices relativement simples à réparer. Le niveau d’investigation suivant consiste à localiser les points de fuite à l’aide d’instruments (généralement un détecteur de fuites à gaz réfrigérant ou à ultrasons). Il peut être avantageux d’utiliser les deux techniques de mesure, car un détecteur peut trouver des points de fuite qui ne peuvent être repérés par l’autre méthode. Les différentes méthodes de détection des fuites sont décrites ci-dessous.

Examen visuel des interstices

Lorsqu’on ne dispose pas d’instruments coûteux, il est souvent facile de localiser visuellement les points de fuite présumés. Pour ce faire, il faut commencer par examiner de près l’intérieur et l’extérieur de chaque surface et interface en tenant compte des zones où les fuites se produisent le plus couramment, à savoir les suivantes :

- les interfaces entre les surfaces assemblées, tels les panneaux en vitre, les portes et les éléments structurels;

- les zones autour des points d’accès tels que la porte du compartiment du sorbant;

- les zones où il y a des produits et des joints d’étanchéité mal ajustés, mal appliqués ou dégradés, ou encore les endroits où de tels produits ou joints sont manquants;

- les trous de serrure;

- les trous de passage de fils électriques, de composants d’éclairage ou d’autres accessoires;

- les zones où il y a des fixations lâches ou déformées, ou encore les endroits où des fixations sont manquantes.

Il faut accorder une attention particulière aux surfaces destinées à être ouvertes ou démontées et aux zones autour des accessoires (connexions de lumières, serrures, etc.). Les irrégularités de surface et les déformations dues aux renforts mécaniques peuvent entraîner la formation d’interstices au fil du temps. Cela se produit souvent avec les vitrines de conception modernes dotées de grands panneaux vitrés, car ceux-ci se plient vers l’extérieur au milieu en raison des forces de serrage aux extrémités. D’autres facteurs peuvent être à l’origine d’un mauvais ajustement des joints d’étanchéité : matériaux inadaptés (épaisseur, conformité et type de profil), défauts d’assemblage, déformations de la vitrine, mauvaise jonction aux angles, dégradation chimique (vieillissement), déformation rémanente après compression ou une combinaison de ces problèmes.

Les signes révélant la présence d’insectes dans un contenant de protection peuvent indiquer qu’il existe au moins un point de fuite suffisamment grand pour leur permettre d’y pénétrer. La découverte d’insectes vivants ou morts laisse supposer qu’il existe une fissure ou un interstice de 330 µm ou plus (Strang 2012, p. 145). Cela dit, il faut garder à l’esprit qu’il se peut que les insectes proviennent des objets placés dans la vitrine d’exposition.

Essais à l’aide de morceaux de papier

Une jauge d’épaisseur est utile pour mesurer l’épaisseur d’un interstice particulier; cela dit, une simple feuille de papier constitue une référence utile pour déterminer l’épaisseur d’un interstice, car, bien souvent, il se peut que l’on n’ait pas de jauge sous la main. Lors de l’examen visuel, essayer d’insérer des morceaux de papier dans différentes interfaces du contenant de protection, par exemple entre deux panneaux de verre. Une feuille de papier d’imprimante standard (70 µm à 100 µm d’épaisseur) permet de détecter les interstices de 100 µm ou plus. Si une feuille de papier ne passe pas, les insectes ne peuvent pas pénétrer, car l’interstice est alors inférieur au seuil d’entrée de 330 µm. À titre de comparaison, une carte de crédit a une épaisseur de 760 µm (ISO/IEC 7810:2019). Un interstice de cette taille indiquerait que des insectes peuvent s’infiltrer (consulter la figure 6 pour connaître le diamètre typique de certains articles). Pour vérifier si des insectes peuvent pénétrer, on peut aussi utiliser trois ou quatre feuilles de papier d’imprimante superposées ou mesurer au préalable avec un pied à coulisse divers matériaux, tel du papier cartonné, pour ensuite les employer afin de vérifier la taille des interstices.

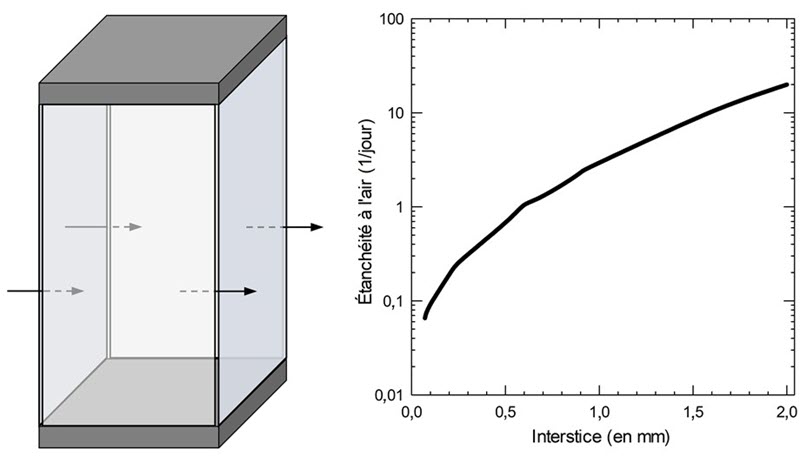

Il est possible de prédire l’étanchéité à l’air en fonction de l’épaisseur d’un interstice en employant un modèle simple de fuite des contenants de protection fondé sur Michalski (2017). La figure 8 montre l’effet de la largeur d’un interstice entre quatre panneaux de verre d’une vitrine d’exposition sur l’étanchéité à l’air correspondante. Plusieurs paramètres sont utilisés dans le modèle :

- un volume intérieur de 1,28 m3 (80 cm sur 80 cm sur 200 cm);

- des interstices uniformes le long des panneaux de verre;

- aucun autre point de fuite dans la vitrine (difficile à réaliser en pratique);

- une fluctuation quotidienne de la température de ±2 ºC.

Dans cet exemple, tous les interstices doivent être inférieurs à 600 µm pour obtenir une étanchéité à l’air inférieure à 1/jour. S’il n’est pas possible d’insérer une feuille de papier de 100 µm dans les interstices, l’étanchéité à l’air pourrait être inférieure à 0,1/jour.

© Gouvernement du Canada, Institut canadien de conservation. 132731-0016

Figure 8. Vitrine d’exposition composée de quatre grands panneaux de verre (à gauche) et effet de la largeur de l’interstice entre les panneaux sur l’étanchéité à l’air (à droite).

Description de la figure 8

L’image de gauche contient des flèches qui indiquent le mouvement potentiel de l’air entre les quatre panneaux de verre d’une vitrine d’exposition. L’air se déplace aussi bien à l’intérieur qu’à l’extérieur de la vitrine. Le graphique à droite montre que plus l’interstice entre les panneaux se réduit (l’axe des x représente l’interstice en millimètres), plus l’étanchéité à l’air s’améliore (l’axe des y représente une étanchéité à l’air de 1/jour).

Détection électronique des fuites

Les principaux points de fuite ne sont pas toujours faciles à repérer en combinant un examen visuel et un essai à l’aide de morceaux de papier, en particulier lorsqu’on vise des niveaux d’étanchéité à l’air plus élevés. Le niveau d’investigation suivant fait appel à des techniques de détection électronique des fuites, qui utilisent une source chimique ou physique dans le contenant de protection et un capteur externe pour localiser sa sortie. L’utilisateur doit balayer toutes les surfaces avec le détecteur pour trouver à quels endroits s’échappe le gaz traceur ou le signal ultrasonore. L’efficacité de la détection dépend de l’intensité de la fuite et de la sensibilité de l’instrument. Un détecteur de fuites peut ne pas localiser tous les points de fuite lorsque certaines zones du contenant de protection sont difficiles d’accès, notamment dans le cas de parois encastrées.

Méthode de détection des fuites par gaz traceur

Utiliser un gaz traceur et un détecteur correspondant est une méthode rapide pour détecter les fuites importantes, notamment dans les interstices ouverts. Elle n’est pas appropriée pour détecter les fuites lentes à travers de très petits trous ou la diffusion de gaz à travers les matériaux.

Les gaz traceurs chimiques sont généralement des composés perfluorés utilisés comme réfrigérants ou comme agents propulseurs dans les dépoussiéreurs d’air pour l’électronique. Les détecteurs de fuites à gaz réfrigérants commerciaux détectent ces types de gaz, et l’on trouve souvent ces appareils dans les coffres à outils des responsables du fonctionnement des immeubles. Une autre option consiste à utiliser une source de 5 % d’H2, car les concentrations inférieures à 5,7 % d’H2 sont ininflammables. Pour en savoir plus, consulter Gaz traceur.

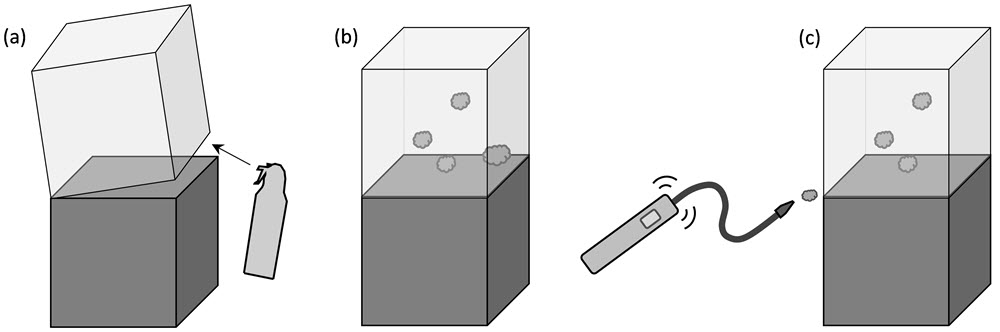

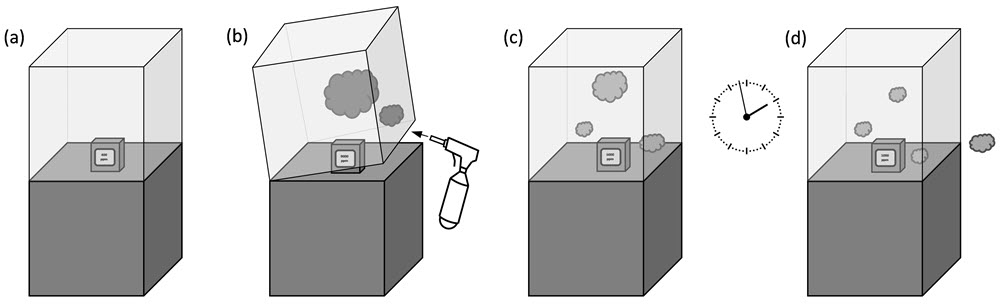

La figure 9 montre les principales étapes à suivre pour procéder à ce type de détection de fuites :

- Injecter un gaz traceur dans la vitrine.

- Attendre pendant quelques minutes qu’il se disperse.

- Balayer les zones de fuite potentielles à l’aide d’un détecteur.

Bien souvent, il est difficile de contrôler adéquatement l’injection de gaz traceur, c’est pourquoi il faut faire des essais pour déterminer la quantité appropriée à utiliser pour une taille de vitrine d’exposition donnée. Il peut être nécessaire d’injecter du gaz traceur à plusieurs reprises en raison des pertes qui se produisent pendant que le gaz atteint les points de fuite. Le fait de retirer le plateau de présentation, si cela est possible, peut accélérer la diffusion du gaz à l’intérieur du contenant de protection. Il convient également de noter qu’une partie du gaz peut rester au point d’injection. Il est donc utile, dans un tel cas, de commencer le balayage dans une autre zone de la vitrine d’exposition.

© Gouvernement du Canada, Institut canadien de conservation. 132731-0017

Figure 9. Détection des points de fuite à l’aide d’un gaz traceur.

Méthode de détection des fuites par ultrasons

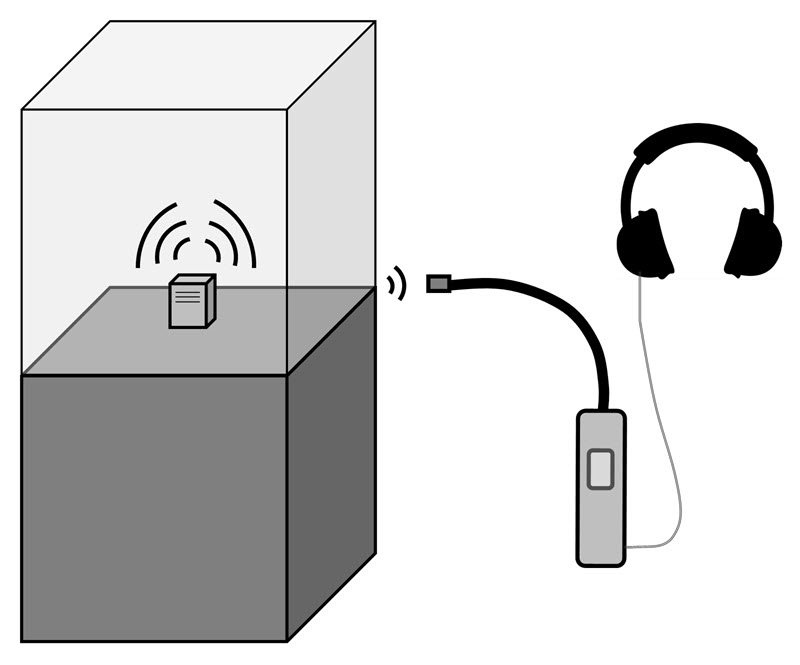

La localisation de fuites à l’aide d’un émetteur d’ultrasons et d’un détecteur est similaire dans son principe à la méthode de détection des fuites par gaz traceur. La détection des fuites par ultrasons est employée dans de nombreux domaines, et son application la plus similaire aux vitrines d’exposition est la localisation de fuites dans les enveloppes de bâtiments. Lors de la recherche d’un instrument, il faut prendre soin de bien faire la distinction entre un dispositif émetteur-récepteur et un détecteur à ultrasons au sens strict (pour les fuites de gaz comprimés).

Dans le cas de notre application, on place, à l’intérieur de la vitrine d’exposition, un émetteur d’ultrasons dont la fréquence est centrée à environ 40 kHz. Ensuite, l’utilisateur balaye les zones extérieures de la vitrine avec une sonde de détection sensible à la fréquence de l’émetteur. Un signal sonore indique toute détection de fuite. La figure 10 présente le schéma simplifié de cette configuration. De manière générale, il s’agit d’un essai qualitatif pour la détection des fuites; toutefois, l’intensité du signal permet d’avoir une idée générale de l’ampleur de la fuite.

© Gouvernement du Canada, Institut canadien de conservation. 132731-0018

Figure 10. Détection des points de fuite à l’aide d’une technique employant des ultrasons.

Détermination de l’étanchéité à l’air par la méthode de détection des fuites par gaz traceur

La détermination de l’étanchéité à l’air d’un contenant de protection est généralement effectuée à l’aide d’un gaz traceur. Pour effectuer ce genre d’essai, il faut avoir une source de gaz traceur, un injecteur de gaz traceur et un enregistreur de données de surveillance du gaz traceur. Cette section couvre chacun de ces trois aspects.

Le dioxyde de carbone comme gaz traceur

Le CO2 est couramment utilisé comme gaz traceur, et il est facile de se le procurer pour déterminer le taux de fuite d’un contenant de protection. Les niveaux de fond de CO2 à l’intérieur se situent généralement entre 400 ppm et 1 000 ppm, en fonction du degré d’activité humaine à proximité (les humains génèrent du CO2 en respirant).

Au Canada, de nombreuses autorités sanitaires se fient à l’American Conference of Governmental Industrial Hygienists pour fixer leurs propres limites d’exposition au CO2. La limite pour une période de 8 heures est de 5 000 ppm, et le seuil maximal acceptable est de 30 000 ppm (habituellement pendant 15 minutes) [Centre canadien d’hygiène et de sécurité au travail, 2021]. En 2021, Santé Canada a proposé une limite de concentration du CO2 de 1 000 ppm pour une exposition quotidienne dans ses lignes directrices sur la qualité de l’air intérieur résidentiel. Les cartouches de CO2 comprimé de petite taille dont on se sert pour déterminer l’étanchéité d’un contenant de protection devraient produire une quantité de CO2 bien en deçà de ces seuils de concentration sécuritaires.

En ce qui concerne le risque d’endommagement des objets, il semble demeurer faible lorsqu’on utilise du CO2. Le CO2 peut se transformer en acide carbonique dans l’eau (H2CO3). L’injection de CO2 dans de l’eau fait en sorte que le pH de cette dernière oscille autour de 3 ou 4. Cette transformation est facilement réversible puisque, pour ce faire, il suffit d’ouvrir le contenant comprenant l’eau chargée de gaz carbonique. Heureusement, la vapeur d’eau présente dans l’air ne favorise pas la formation d’acide. Kigawa et coll. (2011) ont observé de légères modifications chimiques sur des protéines animales après que celles-ci eurent été exposées à une concentration de CO2 de 600 000 ppm pendant deux semaines. Thickett (2012, p. 107 à 109) a mentionné la préoccupation selon laquelle la corrosion du plomb pourrait transformer le carbonate de plomb basique en carbonate de plomb en présence de CO2. Pour étudier cette théorie, de la poudre de carbonate de plomb basique a été contrôlée après une exposition à une concentration de CO2 de 20 000 ppm pendant 7 jours, et très peu de changements ont été observés. Par précaution, il est recommandé de procéder à une injection de CO2 lorsque l’HR ambiante est inférieure à 75 %.

Bien que l’on ne s’attende pas à observer des dommages chimiques lors d’essais d’étanchéité, les matériaux constitutifs des contenants de protection et les objets eux-mêmes ont des capacités variables d’absorption du CO2, ce qui peut avoir une incidence sur la détermination de l’étanchéité à l’air. L’effet du gel de silice, du charbon actif, du bois et des livres est étudié dans Étude de cas 3 : l’effet de la température sur la teneur en CO2 à l’équilibre. Le charbon actif, en particulier, entraîne une importante déviation de la concentration de CO2.

Injecteur de gaz traceur

On trouve couramment sur le marché des dispositifs d’injection de CO2 destinés à des utilisations telles que le brassage artisanal et le gonflage des pneus de vélo (figure 11). Dans ces cas, on utilise souvent des cartouches de 12 g ou de 16 g (les grands utilisateurs de CO2 peuvent employer des bouteilles de 2,3 kg). Les petites cartouches contiennent du CO2 dans un équilibre liquide-gaz avec une pression d’environ 5 700 kPa (825 lb/po²) à température ambiante. Pour cette raison, les bouteilles ne peuvent être transportées que par voie terrestre. Les ensembles d’injecteurs contiennent souvent une cartouche de CO2. À noter qu’il est important de savoir, pour les achats futurs, si la cartouche fournie est filetée ou non.

© Gouvernement du Canada, Institut canadien de conservation. 132731-0019

Figure 11. Deux injecteurs de CO2 compatibles avec des cartouches filetées. Le premier modèle d’injecteur (gris) est conçu pour les vélos et est doté d’un tube d’extension en laiton adapté, alors que le second injecteur est muni d’un minirégulateur.

Le CO2 pur est inodore, mais s’il est issu de la combustion ou d’un réservoir de combustible fossile, il est loin d’être propre. Certaines cartouches de CO2 ne sont tout simplement pas conçues pour le marché alimentaire ou pour être utilisée dans une pièce non ventilée. Dans ces cartouches, il se peut que l’on trouve des traces importantes d’hydrocarbures et des résidus huileux en raison d’une filtration minimale lors de leur fabrication.

On peut classer les cartouches de CO2 en fonction de leur pureté dans trois groupes : qualité alimentaire, filtrée et non spécifiée. À la figure 12, le contenu de deux cartouches de pureté non spécifiée a été libéré sur un morceau de papier, ce qui a laissé une tache et généré une odeur désagréable à proximité. Les cartouches filtrées peuvent laisser quelques résidus sur le papier (environ 2/3 de moins que pour la variété dont la pureté n’est pas précisée) et ne générer qu’une faible odeur désagréable, voire aucune odeur de cette nature. Les cartouches de qualité alimentaire ne dégagent pas d’odeur et ne laissent pas de taches. Par précaution, il vaut mieux éviter d’utiliser des cartouches de CO2 de pureté non spécifiée pour tester l’étanchéité de contenants de protection comprenant des objets.

© Gouvernement du Canada, Institut canadien de conservation. 132731-0020

Figure 12. Une tache sombre s’est formée sur un papier de coton après que l’on eut déchargé 2 cartouches de CO2 de 16 g directement sur sa surface. Une odeur d’hydrocarbures était clairement perceptible lors de la libération du CO2.

Surveillance des gaz traceurs et enregistreurs de données

Les technologies de surveillance ont grandement évolué au cours des 20 dernières années. De nos jours, les enregistreurs de données de surveillance du CO2 sont abordables et à la portée de nombreux musées et établissements d’archives. Par ailleurs, il est également très facile de trouver des appareils sans fil. L’utilisation d’un appareil sans fil est facultative, car un tel appareil peut provoquer des interférences avec les autres instruments sans fil à proximité.

La plupart des appareils de mesure du CO2 commerciaux utilisent un capteur infrarouge non dispersif. Une molécule de CO2 absorbe l’infrarouge à une largeur de bande en particulier, ce qui permet de la quantifier avec un risque minimal d’interférence. Il existe également d’autres types de capteurs qui devraient bien fonctionner.

Les appareils de mesure et d’enregistrement du CO2 servant à évaluer l’étanchéité à l’air doivent répondre aux exigences suivantes :

- Ils doivent avoir une batterie suffisamment puissante pour la durée de l’expérience (quatre jours ou plus).

- Ils doivent pouvoir mesurer le CO2 jusqu’à une concentration de 4 000 ppm au minimum.

- Ils doivent avoir une précision de ±50 ppm ou mieux.

- Ils doivent idéalement comprendre une fonction d’acquisition de données pour enregistrer les valeurs automatiquement. La capacité de mémoire n’est pas déterminante, puisque tout enregistreur de données est capable de stocker beaucoup plus de données que ce qu’il est nécessaire pour établir l’étanchéité à l’air d’un contenant.

- Ils doivent pouvoir être étalonnés simplement à la main. Il faut s’assurer que l’enregistreur ne fonctionne pas strictement avec un étalonnage automatique de fond et prendre soin de vérifier la méthode sélectionnée s’il existe différentes options dans les paramètres de l’appareil. Par exemple, certains enregistreurs s’étalonnent automatiquement à intervalles quotidiens ou hebdomadaires. Il est préférable d’éviter d’utiliser ces appareils.

- Ils doivent offrir une fonction de transfert direct des données par radiofréquence (comme la communication Bluetooth) et permettre ainsi une lecture immédiate des données. À défaut, l’enregistreur peut être doté d’un écran à cristaux liquides pour des lectures directes. Cependant, dans certains cas, il se peut qu’il soit impossible de voir l’écran de l’extérieur de la vitrine d’exposition.

- Ils doivent pouvoir mesurer la température et l’HR en même temps que la concentration de CO2, à moins que l’on utilise également un autre dispositif de surveillance.

Pour déterminer l’étanchéité à l’air d’un contenant, il n’est pas essentiel de procéder à un étalonnage précis de l’appareil, puisque le résultat de l’essai se fonde sur des valeurs relatives de CO2 plutôt que sur des valeurs absolues. Un niveau de fond de 400 ppm et une lecture à un instant X de 3 000 ppm permettent de calculer la même étanchéité à l’air que si l’appareil de mesure indique 600 ppm comme niveau de fond et 3 200 ppm au même instant X. L’étalonnage devient crucial si l’on utilise plus d’un appareil de mesure en même temps, par exemple si l’un lit le niveau de CO2 à l’intérieur du contenant de protection, tandis que l’autre lit le niveau à l’extérieur du contenant.

La précision de l’appareil n’est pas non plus déterminante. Les appareils de mesure du CO2 que l’on trouve facilement sur le marché offrent généralement une précision oscillant entre 3 % et 10 %. Aucune différence dans la valeur d’étanchéité à l’air n’a été constatée avec des appareils de mesure offrant une précision de 3 % par rapport à une précision de 5 %. Le coefficient de détermination multiple (R2), un indicateur de la stabilité de la lecture, n’est que légèrement inférieur pour un appareil de mesure offrant une précision de 5 % par comparaison avec un appareil offrant une précision de 3 %.

Un appareil de mesure offrant une précision de 5 % ou moins empêcherait probablement la dérive du signal dans le temps. La dérive du signal lors de la période de temps nécessaire à l’expérience (diminution de la concentration de CO2) n’est certainement pas souhaitable. Il est possible d’atténuer le risque d’un tel effet de dérive quant à la détermination de l’étanchéité à l’air, à tout le moins pour le niveau de fond, en prenant la valeur moyenne du niveau de CO2 au début et à la fin de l’expérience avec le même appareil de mesure.

Protocole

Ce protocole pour déterminer l’étanchéité à l’air d’une vitrine d’exposition ou de tout autre type de contenant de protection est fondé sur la méthode de détection des fuites par gaz traceur employant du CO2. La figure 13 illustre les principales étapes de la procédure. Pour commencer, il est préférable d’effectuer l’essai avec une vitrine d’exposition vide afin de limiter le nombre de facteurs d’influence. Si l’objectif est d’avoir une vitrine très étanche à l’air, il est recommandé, avant de réaliser l’expérience, de chercher des points de fuite, puis de les colmater. Consulter Détection des points de fuite ainsi que l’annexe A, qui contient également une liste de contrôle pour le protocole.

© Gouvernement du Canada, Institut canadien de conservation. 132731-0021

Figure 13. Les étapes de base de la quantification de l’étanchéité à l’air des vitrines d’exposition à l’aide de CO2 : a) installer un appareil de mesure de CO2 dans la vitrine d’exposition; b) ajouter du CO2 à titre de gaz traceur; c) refermer la vitrine d’exposition comme il se doit; et d) enregistrer la diminution de la concentration de CO2 dans le temps.

Consigner les caractéristiques de la vitrine d’exposition

Le fait de consigner certains détails concernant la conception de la vitrine d’exposition, le contrôle de l’environnement, la composition des objets et les conditions climatiques (HR et température) peut aider à expliquer les anomalies potentiellement révélées par la courbe de diminution de la concentration de CO2.

- Noter si des objets poreux ou des socles ayant un volume interne important (cavité) sont présents dans la vitrine d’exposition. Une image de la vitrine testée peut s’avérer utile ultérieurement pour vérifier les détails.

- Noter la présence de gel de silice et de charbon actif dans le compartiment pour le contrôle de l’environnement.

- Consigner la température à l’intérieur de la vitrine tout au long de l’expérience à l’aide d’un appareil de mesure du CO2 ou de tout autre appareil de surveillance, au besoin.

- Pour les armoires de mise en réserve ou les caisses de transport, noter si certains objets sont placés dans des contenants de protection plus petits, comme des sacs en plastique bien scellés ou des boîtes en carton bien fermées.

- Indiquer l’emplacement de la vitrine testée (bâtiment et pièce).

Configuration de l’enregistreur de données de surveillance du CO2

- Le taux d’acquisition des données peut être réglé par défaut à des intervalles de 30 minutes. Cela permet d’obtenir une résolution suffisante pour les vitrines non étanches (taux d’échange d’air supérieur à 1/jour). Le taux d’acquisition des données peut être réduit à des intervalles allant d’une à trois heures pour les vitrines d’exposition plus étanches (taux d’échange d’air inférieur à 1/jour).

- Étalonner l’appareil de mesure du CO2 conformément aux directives du fabricant, s’il y a lieu. Cette opération peut être effectuée quelques heures ou quelques jours avant le début de l’expérience. Il est nécessaire de procéder à un étalonnage si l’on utilise plus d’un appareil de mesure.

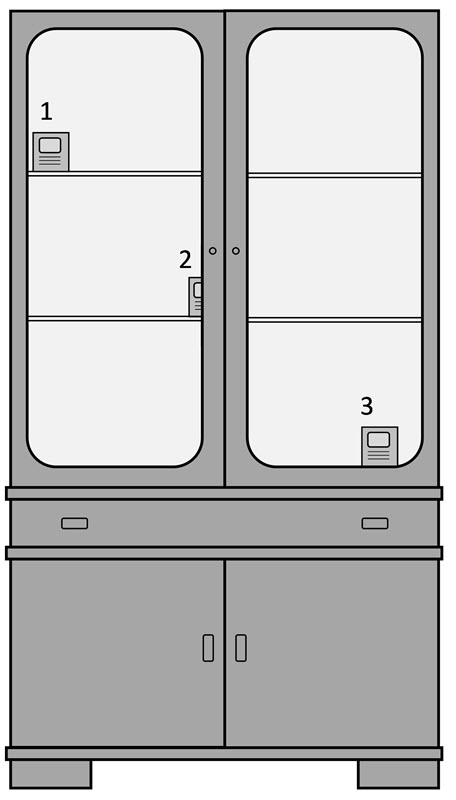

- Placer l’appareil de mesure à l’extérieur de la vitrine d’exposition et le mettre en marche. Il faut s’assurer que personne ne demeure à proximité de l’appareil de mesure pour éviter toute source indésirable de CO2. Cette valeur sera utilisée comme niveau de fond de CO2.

- Installer l’appareil de mesure dans la vitrine d’exposition. L’air doit pouvoir bien circuler autour de l’appareil. Si l’on utilise plus d’un appareil, on peut également en installer un à l’extérieur de la vitrine. L’enregistrement du niveau de CO2 dans les différents compartiments peut aussi aider à comprendre les caractéristiques dynamiques de la vitrine d’exposition, comme le temps de réaction du sorbant d’humidité dans le compartiment pour le contrôle de l’environnement (l’efficacité avec laquelle il peut contrôler le volume d’air du compartiment d’exposition de la vitrine). Lorsque la vitrine d’exposition offre un accès séparé à un compartiment pour le contrôle de l’environnement, il peut s’agir d’un moyen plus simple d’insérer l’appareil de mesure de CO2 sans avoir à ouvrir la section de la vitrine servant à l’exposition d’objets.

Injection de gaz

- Fermer la vitrine d’exposition en laissant une ouverture aussi petite que possible pour l’injection du CO2. La petite ouverture peut se situer au niveau du compartiment pour le contrôle de l’environnement.

- Injecter le CO2 pour atteindre la concentration prédéterminée. Le niveau de départ doit se situer entre 3 000 ppm et 6 000 ppm. Si l’on commence à une concentration bien inférieure à 3 000 ppm, on risque de ne pas obtenir une plage de diminution de la concentration suffisante pour déterminer l’étanchéité à l’air (en particulier pour les vitrines présentant des fuites plus importantes). En outre, il n’est pas nécessaire de dépasser une concentration de 6 000 ppm.

- Sceller ou fermer la vitrine comme il se doit lorsque le niveau de CO2 interne souhaité est atteint. Dans la mesure du possible, éviter les activités autour de la vitrine qui peuvent avoir une incidence sur le niveau de fond de CO2 pendant l’expérience.

En règle générale, il faut injecter 2 g de CO2 par tranche de 1 000 ppm requise par mètre cube. Par exemple, si l’objectif est d’obtenir une concentration de 4 000 ppm de CO2 dans une vitrine de 1 m3, il faudra injecter 8 g de CO2. Si l’on utilise une cartouche de 12 g, après une injection de 8 g, les 4 g restants généreront seulement une concentration de 2 000 ppm dans une autre vitrine de 1 m3.

Il faut faire des expériences afin de déterminer combien de temps est nécessaire pour vider une cartouche de CO2 avec l’appareil d’injection utilisé, puis d’estimer le temps requis pour atteindre une concentration en particulier. Il faut garder à l’esprit qu’une partie du CO2 sera également libérée dans la pièce pendant l’injection. Ajouter un tube d’extension à la buse de décharge peut aider à diriger le gaz dans une petite ouverture de la vitrine, et ainsi réduire au minimum la propagation de CO2 dans la pièce.

On remarquera, lors de la décharge de CO2, que la tête de l’injecteur et le cylindre deviennent très froids. Ce phénomène est normal et attribuable au développement adiabatique, soit une transformation thermodynamique due à un changement rapide de la pression. Certains injecteurs ne sont pas munis de manchon extérieur de protection, et l’on doit par conséquent tenir le cylindre dans sa main. Lorsqu’on utilise ce type d’équipement, on doit veiller à ne pas toucher directement le cylindre métallique froid. Un manchon en néoprène est souvent fourni avec un ensemble d’injecteurs à titre d’isolant.

Il convient également de noter que, lorsque l’environnement est humide, du givre peut se former sur la buse de décharge et l’obstruer. En pareil cas, il faut attendre que la buse de décharge se réchauffe avant de poursuivre l’injection de CO2.

On utilise parfois un ventilateur miniature à pile pour accélérer la dispersion du CO2. Cela peut être particulièrement utile pour les essais préliminaires effectués sur une courte période. On peut l’utiliser pendant les cinq à dix premières minutes, mais pas pendant toute la durée de l’essai. Un ventilateur dans un petit contenant de protection peut réduire la valeur d’étanchéité à l’air mesurée, comme on peut le voir dans Étude de cas 4 : l’effet d’un ventilateur.

Il est recommandé d’attendre au moins cinq minutes après avoir ajouté une première quantité de CO2 avant de vérifier si la concentration est suffisante. Si le niveau est trop bas, il faut injecter Méthodes de calcul de l’étanchéité à l’air u CO2 supplémentaire et réévaluer la concentration après cinq minutes. Deux options sont possibles si la lecture atteint l’échelle maximale de l’appareil de mesure :

- Accepter que l’essai prenne plus de temps pour que la concentration diminue et tombe dans la plage de mesure.

- Essayer d’évacuer une partie du gaz en ouvrant légèrement la vitrine jusqu’à ce que la concentration souhaitée soit atteinte.

Pour la première option, cela peut prendre des heures, voire des jours avant d’atteindre la plage de mesure de l’appareil avec un excès de CO2 dans une vitrine étanche à l’air. Le problème de la seconde option est le délai entre le réglage de la concentration et la lecture de la nouvelle valeur. Il est facile d’osciller entre trop et trop peu de CO2 jusqu’à ce que l’on ait acquis une certaine expérience de la méthode d’essai.

Durée de l’essai de diminution de la concentration

Voici des lignes directrices simples concernant la durée de l’essai :

- Faire un essai pendant 7 à 16 heures (journée de travail complète ou nuit) pour obtenir des résultats préliminaires ou effectuer un contrôle de la fabrication.

- Procéder à un essai pendant quatre jours aux fins d’attestation (y compris la période de stabilisation, mais sans la période où la concentration est supérieure à la limite de l’appareil de mesure de CO2).

La justification de la durée est détaillée dans l’étude de cas 5. Il convient de noter que la période de stabilisation fait référence au temps nécessaire pour atteindre une concentration initiale uniforme de CO2 dans le contenant de protection. Ce sujet est abordé sous Méthodes de calcul de l’étanchéité à l’air et Étude de cas 5 : justification de la durée de l’essai.

Fin de l’enregistrement des données

- Si l’on se sert d’un seul appareil de mesure du CO2, on doit le placer, à la fin de l’essai, à l’extérieur de la vitrine d’exposition pour obtenir des données utiles concernant la concentration à l’extérieur. Comme indiqué précédemment, il faut s’assurer que personne ne se trouve à proximité de l’appareil de mesure pour éviter toute source indésirable de CO2. Cette valeur supplémentaire servira à déterminer le niveau de fond moyen de CO2 à l’aide des valeurs enregistrées au début et à la fin de l’essai.

- Télécharger les données de l’enregistreur de CO2 dans un logiciel tableur tel qu’Excel pour les analyser.

Méthodes de calcul de l’étanchéité à l’air

Deux approches sont décrites pour déterminer l’étanchéité à l’air d’un contenant de protection : la méthode de diminution de la concentration en deux points et la méthode de diminution de la concentration en plusieurs points. La méthode de diminution de la concentration en deux points est utile pour procéder à une évaluation rapide, comme le contrôle de la fabrication ou de l’assemblage. La méthode de diminution de la concentration en plusieurs points peut être utilisée à des fins similaires ainsi que pour l’attestation. Cette dernière méthode nécessite plus de données et, de manière générale, plus de temps, mais elle donne des résultats plus précis. L’examen de ces points de données permet également de vérifier si le niveau de CO2 est suffisamment uniforme dans les différentes parties du contenant de protection. Cette période est définie ici comme la période de stabilisation. En outre, la méthode de diminution de la concentration en plusieurs points met en évidence le moment où un fond de CO2 parasité (fluctuant) commence à altérer le processus de diminution de la concentration régulière. Les deux méthodes sont décrites plus en détail ci-dessous.

Outil de calcul de l’étanchéité à l’air

L’ICC a créé un outil de calcul de l’étanchéité à l’air sous forme de classeur Excel, qui illustre les deux approches servant à déterminer l’étanchéité à l’air des contenants de protection. L’outil utilise des données à titre d’exemple avec les équations 5 et 6 pour créer des graphiques semblables aux figures 14 et 15 du présent Bulletin. Les utilisateurs peuvent entrer leurs propres données pour produire des graphiques personnalisés en téléchargeant le fichier.

Méthode de diminution de la concentration en deux points

Après avoir recueilli des données montrant la diminution de la concentration du gaz traceur au fil du temps, la façon la plus simple de calculer l’étanchéité à l’air est d’utiliser l’équation 4 (Brimblecombe et Ramer, 1983). Cette méthode consiste à prendre des points de données (concentrations de gaz traceur et temps de mesure) au début et à la fin de la période d’intérêt. Le point de départ est choisi après la stabilisation du gaz traceur dans le contenant de protection et le point de fin, lorsque la concentration est supérieure d’au moins 600 ppm au niveau de fond dans la pièce.

Équation 4 :

Où

N = étanchéité à l’air (1/jour)

ln = logarithme naturel

Cin1 = concentration à l’intérieur du gaz traceur au début de l’essai (en ppm)

Cin2 = concentration à l’intérieur du gaz traceur à la fin de l’essai (en ppm)

Cex = concentration à l’extérieur (dans la pièce) du gaz traceur (en ppm)

Δt = durée entre les mesures de Cin (en jours)

On peut établir la concentration de CO2 à l’extérieur (Cex) en prenant une mesure dans la pièce immédiatement avant ou après l’essai ou en faisant la moyenne de ces deux mesures. Si l’on dispose d’un enregistreur de données supplémentaire, on peut déterminer le fond moyen de CO2 pendant toute la durée de l’essai.

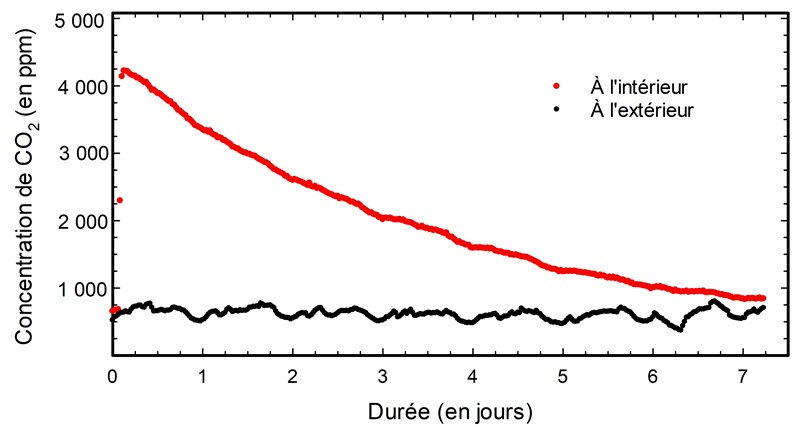

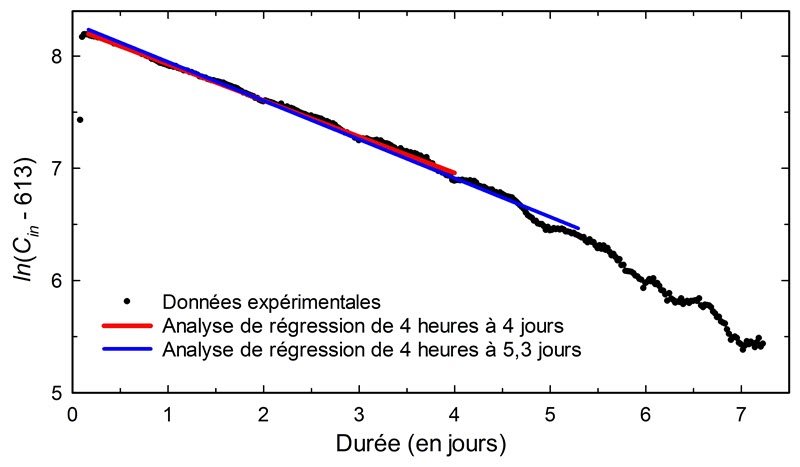

À titre d’exemple, la figure 14 montre la diminution de la concentration de CO2 dans un contenant en plastique de 0,063 m3 qui ne présentait aucun interstice évident visible à l’œil nu. Un appareil de mesure a été placé à l’intérieur du contenant et un autre a été placé dans la pièce. Le taux d’acquisition de données a été réglé à des intervalles de 30 minutes, et la concentration moyenne à l’extérieur était de 613 ppm. L’injection a commencé à environ 2 heures, et un niveau maximal de 4 222 ppm de CO2 a été atteint vers 3 heures.

© Gouvernement du Canada, Institut canadien de conservation. 132731-0023

Figure 14. Diminution de la concentration de CO2 dans un contenant en plastique et concentration correspondante dans la pièce.

Le tableau 1 présente cinq ensembles de deux points tirés des données de la figure 14 et montre la variation de l’étanchéité à l’air qui en découle. Les ensembles 1 et 2 représentent une évaluation typique à court terme de l’étanchéité à l’air pendant une seule journée de travail. L’ensemble 2 a été sélectionné en tant que 2 points décalés de 30 minutes par rapport à l’ensemble 1. L’ensemble 3 représente également une évaluation à court terme, mais sur une période d’une nuit. L’ensemble 4 utilise des données couvrant environ 4 jours (96 heures), puisque cette durée permet une détermination précise de l’étanchéité à l’air. L’ensemble 5 utilise une échelle de temps encore plus longue, soit de 4 heures après le début de l’essai à l’heure de fin (127 heures). L’heure de fin correspond au temps requis pour atteindre la concentration limite finale (1 215 ppm ≈ 613 ppm + 600 ppm). Consulter Étude de cas 5 : justification de la durée de l’essai pour obtenir une justification des quatre jours et la définition de la concentration limite finale.

| Ensemble | Cin1 (en ppm) | t1 (en heures) | Cin2 (en ppm) | t2 (en heures) | Durée (en jours) | N (1/jour) |

|---|---|---|---|---|---|---|

| 1 | 4 218 | 3,5 | 4 015 | 9,5 | 0,25 | 0,23 |

| 2 | 4 213 | 4 | 3 976 | 10 | 0,25 | 0,27 |

| 3 | 4 213 | 4 | 3 512 | 20 | 0,67 | 0,32 |

| 4 | 4 213 | 4 | 1 591 | 96 | 3,83 | 0,34 |

| 5 | 4 213 | 4 | 1 215 | 127 | 5,13 | 0,35 |

Avec l’équation 4, l’étanchéité à l’air calculée varie en fonction des différentes paires de points choisies sur la figure 14 et répertoriées dans le tableau 1.

Exemple avec l’ensemble 1 :

N = [ln(Cin1 − Cex) − ln(Cin2 − Cex)] / (t2 − t1)

N = (ln(4 218 − 613) − ln(4 015 − 613)) / ((9,5 – 3,5)/24)

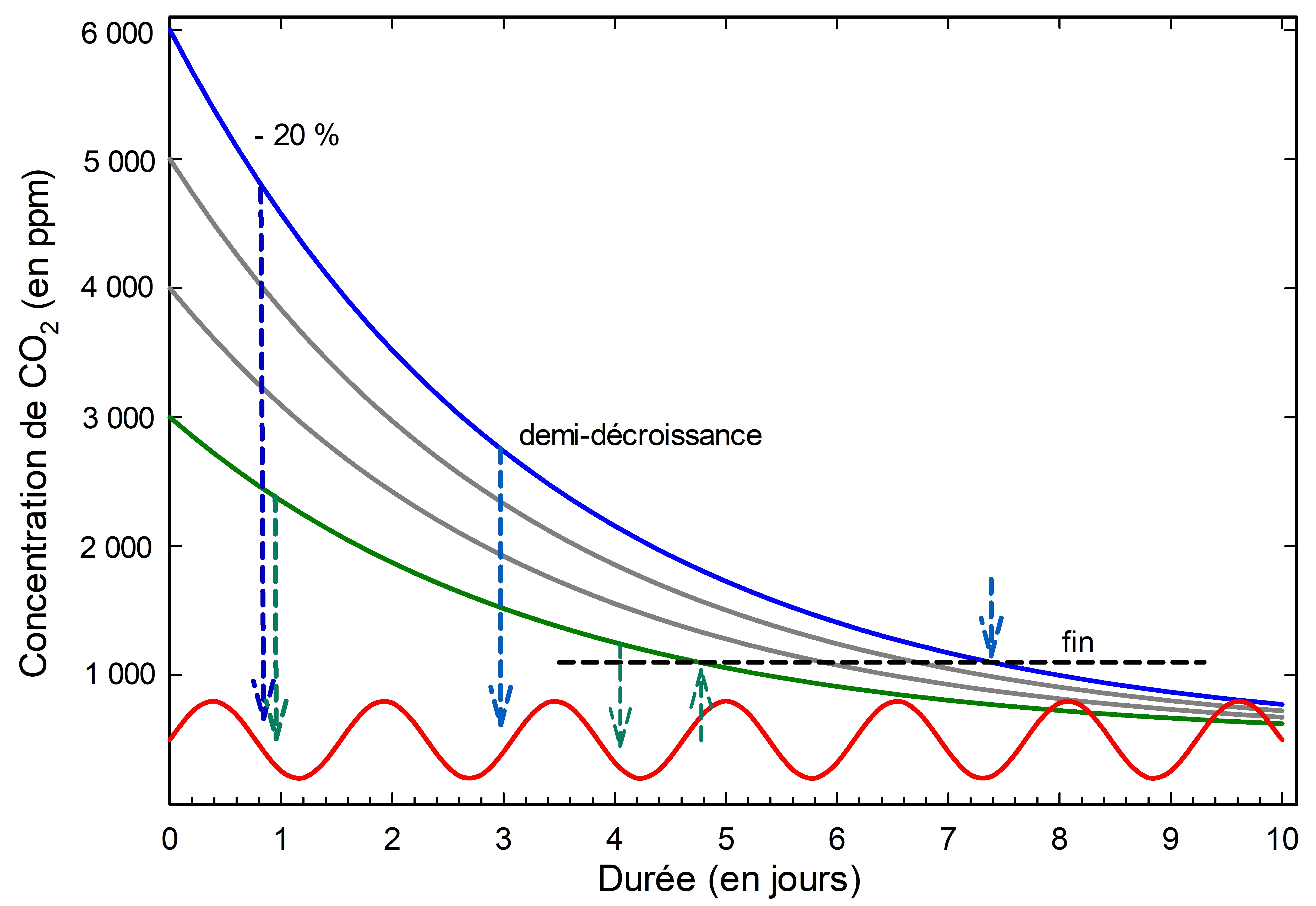

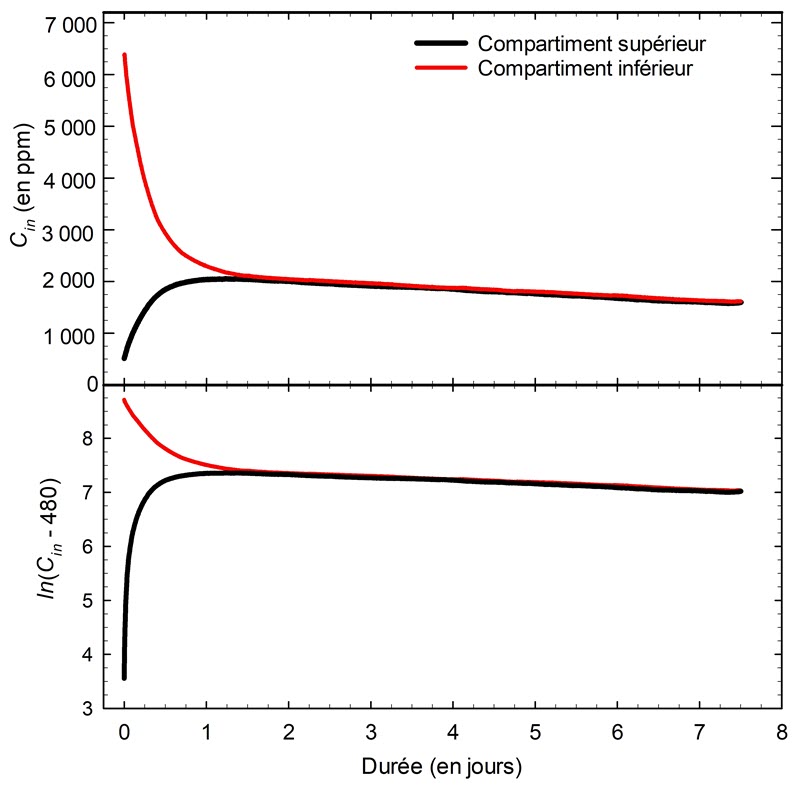

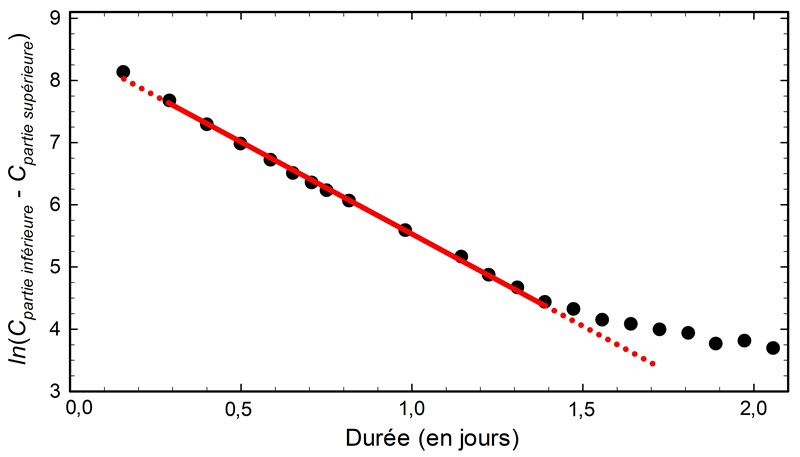

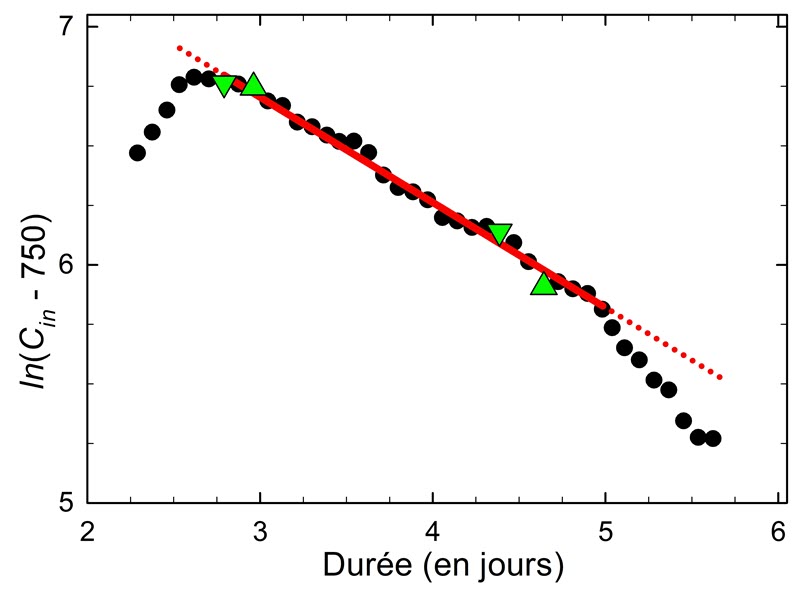

N = 0,23/jour