Code de pratiques pour la gestion des émissions de matières particulaires fines dans le secteur de la potasse : chapitre 2

Titre officiel : Code de pratiques pour la gestion des émissions de P2,5 dans le secteur de la potasse au Canada

2. Activités minières et de traitement

La présente section décrit les principales fonctions de chaque activité d’exploitation dans le secteur de la potasse qui est assujettie au code. Elle offre une description générale des deux types de mines et peut ne pas illustrer exactement les activités de toutes les installations. La nature et la portée des activités couvertes par le code y sont déterminées, et particulièrement celles qui pourraient être des sources d’émission de particules fines (P2,5) et qui sont caractérisées à la section 3. Les figures 2-1 à 2-3 illustrent les mines conventionnelles et les mines par dissolution, ainsi que les activités de traitement de ce secteur.

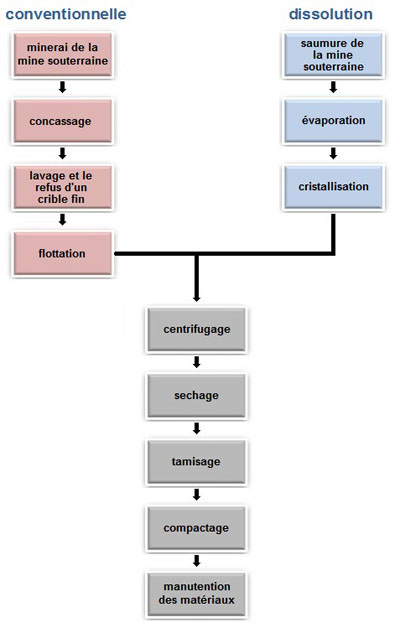

Figure 2-1 : Aperçu des activités de mines conventionnelles de potasse et de mines par dissolution

Description longue pour figure 2-1

L’image donne une description graphique des principales fonctions de chaque opération du secteur de la potasse. La colonne de gauche porte le titre « conventionnelle », et quatre zones de texte apparaissent sous le titre. Ces zones expliquent le déroulement des opérations d’extraction conventionnelle de la potasse, qui commence par le « minerai de la mine souterraine » et est suivi du « concassage », du « lavage et enlèvement du stérile fin » et de la « flottation ».

Dans la colonne de droite, on voit le déroulement des opérations pour l’extraction par dissolution, qui commence par la « saumure de la mine souterraine » et est suivi de l’« évaporation » et de la « cristallisation ». Les colonnes de gauche et de droite convergent vers une colonne centrale inférieure, où l’on explique le déroulement commun du traitement final de la potasse extraite. Le procédé commence par la « centrifugation » et est suivi du « séchage », du « tamisage », du « compactage » et de la « manutention des matériaux ».

2.1 L’exploitation minière souterraine conventionnelle

2.1.1 Activités d’exploitation de subsurface des mines conventionnelles

Les exploitations minières conventionnelles typiques comprennent des puits verticaux reliés par un réseau de galeries excavées directement dans les couches du minerai de potasse. Par ces galeries, des machines de forage rotatives effectuent l’extraction en continu et amènent le minerai à un système de courroies transporteuses qui transportent le minerai vers un système de bennes ou de bunkers pour un entreposage temporaire. Le minerai est, par la suite, retiré des bennes, il est concassé et chargé dans une benne aux fins de levage. La grue, les courroies et les machines d’extraction sont à fonctionnement électrique. Le puits de service, qui est utilisé pour le personnel et l’équipement sert aussi de prises d’air frais pour la mine tandis que le puits d’exploitation, qui est utilisé pour le levage du minerai, évacue l’air vicié de la mine. Divers équipements à carburant diesel sont utilisés dans les mines souterraines, y compris des véhicules de halage, des chargeuses frontales, des véhicules d’entretien et de soutien, des compresseurs à air et autres. Par temps froid, l’entrée d’air frais pour la mine est chauffée au moyen d’appareils de chauffage à feu direct qui fonctionnent au gaz naturel.

2.1.2 Exploitation de surface des mines conventionnelles

2.1.2.1 Le concassage

Avant d’entrer dans l’usine de concentration, le minerai est concassé davantage afin de libérer le chlorure de potassium (KCl). Deux procédures de concassage distinctes sont utilisées - le bocardage à sec et le bocardage à l’eau. Le bocardage à sec, qui utilise des concasseurs à impact et des cribles vibrants, est une procédure plus simple, car elle cause moins de corrosion à l’équipement que le bocardage à l’eau; toutefois, le procédé engendre des poussières, rendant la chose plus difficile à entretenir et à garder propre. Le bocardage à l’eau, qui utilise des cribles et des hydrocyclones, est plus propre parce que l’eau absorbe les poussières (générant ainsi moins de poussières) et permettant un criblage plus efficace. La taille des ouvertures des cribles dépend de la dimension de libération du minerai. Ceci variera d’un site à l’autre parce que chaque corps de minerai a une minéralogie unique.

2.1.2.2 Le lavage et l’enlèvement du stérile fin

Attribuables à la présence d’insolubles comme de la dolomite, de l’anhydrite et de l’argile dans les couches souterraines du minerai de potasse. Ces insolubles se rattachent aux particules de potasse comme des impuretés. Le lavage-débourbage est le procédé qui consiste à ajouter de la saumure (solution saline saturée) au minerai concassé dans une série de cellules en mouvement afin de déloger les impuretés de la potasse.

Une fois les impuretés délogées, elles entrent en suspension et doivent être retirées de la solution. Le piégeage de ces minerais insolubles est réalisé au moyen d’équipements spécialisés qui séparent les petites particules insolubles des plus gros cristaux de chlorure de sodium (NaCl) et de KCl.

2.1.2.3 La flottation

La prochaine étape dans le procédé consiste à séparer le minerai de potasse du NaCl et des impuretés qui restent. Ceci se fait par flottation, un procédé couramment utilisé dans les concentrateurs miniers pour plusieurs minéraux de l’industrie minière. La boue de forage de minerai de potasse d’un pondéral de 20 % à 40 % est préparée dans une cuve de flottation en ajoutant de la saumure supplémentaire. Divers agents de conditionnement sont ajoutés à la boue de forage, y compris des huiles collectrices, des agents moussants et des agents antimousse qui recouvrent les particules de chlorure de potassium, mais qui n’adhèrent pas aux particules de chlorure de sodium. La boue de forage est agitée et aérée dans le bac de flottation produisant une mousse de surface contenant le gros de la potasse, laquelle est écumée et transférée dans un bac de décantation. Le reste du minerai (le NaCl et les impuretés mineures qui restent) coule au fond durant la phase aqueuse et est enlevé à titre de stérile. Le minerai de potasse concentré est retiré du fond des multiples cellules de flottation pour un traitement ultérieur alors qu’on récupère le mélange d’écume.

2.1.2.4 La séparation de suspensions denses

Deux installations en Saskatchewan (Esterhazy K1 et K2) produisent un produit de potasse spécialisé mieux connu sous le nom de granules de cristal naturelles, un produit de taille moyenne (~1,7 mm) qui requiert, aux fins de production, l’usage de séparation de suspensions denses. Dans ce procédé, le mélange des particules contenant du KCl et du NaCl de taille de cet ordre sont introduites dans une saumure, à laquelle de la magnétite (Fe3O4) est ajoutée. La magnétite augmente la densité relative de la saumure, laquelle fait flotter le KCl à la surface durant la centrifugation, pendant que le NaCl et les autres impuretés se retirent par le fond. Le KCl est, par la suite, envoyé aux fins d’essorage.

2.1.2.5 L’essorage (la centrifugation)

Des centrifugeuses à bol perforé sont généralement utilisées pour le secteur de la potasse pour essorer (retirer l’eau ou la saumure) les concentrés de flottation. La saumure entre dans la centrifugeuse (du bac de décantation) à une extrémité et est tournée dans le bol de la centrifugeuse. La centrifugeuse force la saumure contre un crible où le produit est concentré. L’effluent est forcé à travers le crible dans le bol de la centrifugeuse (en raison de la force centrifuge). Le produit semi-humide est passé à la centrifugeuse le long du crible au moyen de convoyeurs jusqu’à la sortie où il est amené en vue de retirer l’humidité qui reste.

2.1.2.6 Le séchage

L’étape critique du procédé thermique qui consiste à retirer l’humidité qui reste du concentré suite au procédé de centrifugation est désignée sous le nom de séchage. Il est essentiel de s’assurer que le plus d’eau possible est retirée afin d’empêcher l’agglutination au cours de l’entreposage. Le séchage sert aussi à réduire au minimum les coûts d’expédition parce qu’il retire le poids supplémentaire de l’eau. Les séchoirs rotatifs à feu direct et les séchoirs à lit fluidisé (tous les deux alimentés par du gaz naturel) sont habituellement utilisés pour sécher le matériel. Les gaz de combustion retirent l’humidité par contact direct et par contact d’absorption turbulent avec les solides. La potasse séchée est retirée des compacteurs ou de l’entreposage via un tambour ou au moyen d’un clapet de retenue, d’une vis hélicoïdale d’extraction ou d’une chute.

2.1.2.7 Le tamisage

Une fois que la potasse est séchée, elle est classifiée selon sa taille dans des produits de diverses distributions de taille par un procédé de tamisage. L’aération mécanique du mélange force les plus petites particules à passer dans des tamis dont les mailles sont de tailles fixes pendant que les plus grosses particules demeurent au-dessus du niveau du tamis.

2.1.2.8 Le compactage

Les installations ont souvent un surplus de matériaux de classe granulométrique fine ou standard suite aux activités de séchage et de filtrage. Le procédé de compactage est donc utilisé pour accroître la production de particules granulaires ou à grains plus grossiers. De plus, le compactage utilise de hautes pressions pour compresser de plus petites particules dans des cristaux solides pouvant aller jusqu’à 16 mm d’épaisseur. Ce ne sont pas toutes les potasses qui sont compactées lors du procédé de séchage; la quantité qui alimente le procédé dépend, en grande partie, de la demande de la classe granulométrique. Une fois compactée, la potasse est impactée pour se briser en de larges fragments, pour ensuite être tamisée dans des produits granulaires et de classe granulométrique plus grossière. Dans un procédé appelé le glaçage, de l’eau est ajoutée au produit calibré afin d’aider à souder les craques et fissures internes. Puis, les fractions sont séchées à nouveau dans les séchoirs de glaçage qui font partie intégrante du circuit de compactage. Le glaçage aide à retirer tous les bords coupants et à diminuer la production de particules fines et l’émission de poussières lors de la manutention et de l’expédition du produit.

2.1.2.9 La manutention générale du matériel

Les opérations de manutention du matériel sont propres à toute opération de production de fertilisant solide. Les opérations de manutention de matériel consistent généralement en de l’entreposage (piles, silos, bennes) et à des opérations de transfert (courroies de convoyeur, élévateurs, baisse de gravité, transfert pneumatique, etc.). Le matériel est aussi manipulé par des chargeurs et des bouteurs. Des agents de dépoussiérage sont ajoutés afin de réduire au minimum les émissions pendant les étapes critiques lors de la manutention de matériel. Une certaine dégradation du produit a lieu au cours de ces opérations, par conséquent, certains produits sont tamisés dans l’aire de filtrage et dépoussiérés avant le chargement.

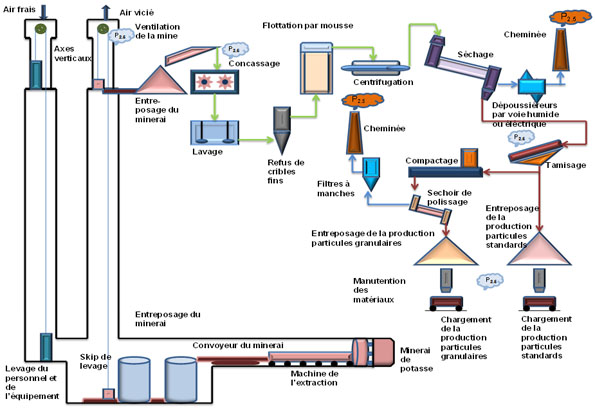

Figure 2-2 : Schéma de procédé pour l’extraction minière souterraine conventionnelle de la potasse

Les bulles jaunes indiquent les principales sources de P2,5, notamment le séchage et le compactage.

Les bulles grises indiquent des sources mineures de P2,5.

Description longue pour figure 2-2

Cette figure montre le schéma du déroulement des opérations d’extraction minière souterraine conventionnelle et de traitement de la potasse. La figure contient des éléments graphiques individuels montrant chaque volet de l’ensemble des opérations d’extraction et de traitement du minerai d’une usine conventionnelle type de traitement de la potasse. Chaque élément graphique contenu dans la figure est propre à un volet du processus, et une légende accompagne chacun des éléments graphiques, qui sont en couleurs pour différencier chacun des volets du processus. De plus, la figure contient des éléments graphiques représentant les sources principales et mineures d’émissions de particules fines P2,5 provenant de diverses activités associées au processus d’extraction et de traitement de la potasse.

2.2 L’extraction par dissolution

2.2.1 Activités d’exploitation de subsurface des mines par dissolution

Ce type d'exploitation commence par l'injection d’eau douce au moyen de deux puits à injection directement dans le corps du minerai souterrain en vue de dissoudre, in situ, le chlorure de potassium qu’il contient. La saumure imprégnée est acheminée à l’usine de traitement à la surface par le puits d’extraction en vue de retirer le produit de chlorure de potassium dissous.

2.2.2 Activités d’exploitation de surface des mines par dissolution

2.2.2.1 L’évaporation

Aux endroits où l’évaporation est employée, la saumure pompée qui revient des cavernes souterraines est à 45 °C et est saturée de NaCl et de KCl. La prochaine étape du procédé tire avantage des caractéristiques du KCl, pour lequel la solubilité augmente avec l'élévation de la température de la saumure, et du NaCl, pour lequel la solubilité diminue avec l'élévation de la température de la saumure. La saumure est chauffée à environ 100 °C, à la suite de quoi le NaCl précipite (en raison de la sursaturation) et le KCl devient sous-saturé. L’eau est, par la suite, évaporée de la saumure par une série d’évaporateurs successifs afin d’élever la concentration de KCl jusqu’à saturation, ce qui a pour effet de forcer plus de NaCl à précipiter et de produire une saumure qui est, en grande partie, saturée de KCl. La saumure résultante est pompée dans le circuit de cristallisation.

2.2.2.2 La cristallisation

Les cristalliseurs utilisés le plus couramment dans l’industrie de la potasse sont désignés sous le nom de cristalliseurs à cheminée de recirculation. Ces cristallisateurs fonctionnent selon le principe de cristallisation par densité, et cette méthode est désignée sous le nom de cristallisation forcée. Les cristallisateurs à cheminée de recirculation fonctionnent en série de quatre à huit unités. Chaque cristallisateur séquentiel fonctionne à une température et une pression de vapeur plus basses, ayant pour effet de faire précipiter le KCl progressivement.

En hiver, en Saskatchewan, une cristallisation naturelle se produit souvent en pompant la saumure directement dans les piscines de désactivation. Au fur et à mesure que la saumure refroidit et que l’eau s’évapore en raison de la grande aire de surface, le KCl se précipite encore, pour être par la suite dragué des piscines de désactivation et transformé en un produit de potasse.

2.2.2.3 Les activités d’exploitation de surface qui restent à effectuer

À la suite de ce procédé, les activités d’exploitation de surface qui restent à effectuer, notamment le désaumurage, le séchage, le filtrage et le compactage, sont très similaires à celles qui sont utilisées dans l’exploitation minière souterraine, telles que décrites ci-dessus à la section 2.1.2.

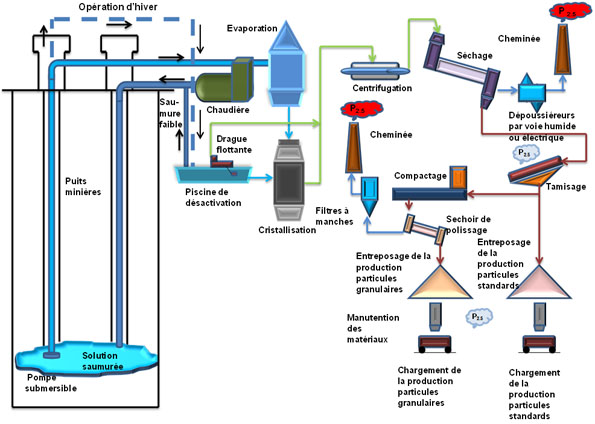

Figure 2-3 : Schéma de procédé pour l’extraction minière de la potasse par dissolution

Les bulles jaunes indiquent les principales sources de P2,5, notamment le séchage et le compactage.

Les bulles grises indiquent des sources mineures de P2,5.

Description longue pour figure 2-3

La figure montre le schéma du déroulement des opérations d’extraction par dissolution et de traitement de la potasse. La figure contient des éléments graphiques individuels montrant chaque volet de l’ensemble des opérations d’extraction et de traitement d’une installation type d’extraction par dissolution de la potasse. Chaque élément graphique contenu dans la figure est propre à un volet du processus, et une légende accompagne chacun des éléments graphiques, qui sont en couleurs pour différencier chacun des volets du processus. De plus, la figure contient des éléments graphiques représentant les sources principales et mineures d’émissions de particules fines P2,5 provenant de diverses activités associées au processus d’extraction et de traitement de la potasse.